En esencia, la elección de un horno de vacío requiere una evaluación sistemática de cinco factores críticos: los requisitos del material y el proceso, la temperatura operativa necesaria, el nivel de vacío requerido, el tamaño y la capacidad físicos, y el nivel de control de proceso y automatización que necesita. Adaptar estos factores a su aplicación específica es la única manera de garantizar una inversión exitosa y rentable.

El error más común es centrarse en una sola especificación, como la temperatura máxima o el tamaño de la cámara. El horno de vacío correcto no es el que tiene las mejores métricas individuales, sino aquel cuyo sistema completo —desde los elementos calefactores y las bombas de vacío hasta los controles y la refrigeración— está diseñado de manera integral para su material específico y objetivo de proceso.

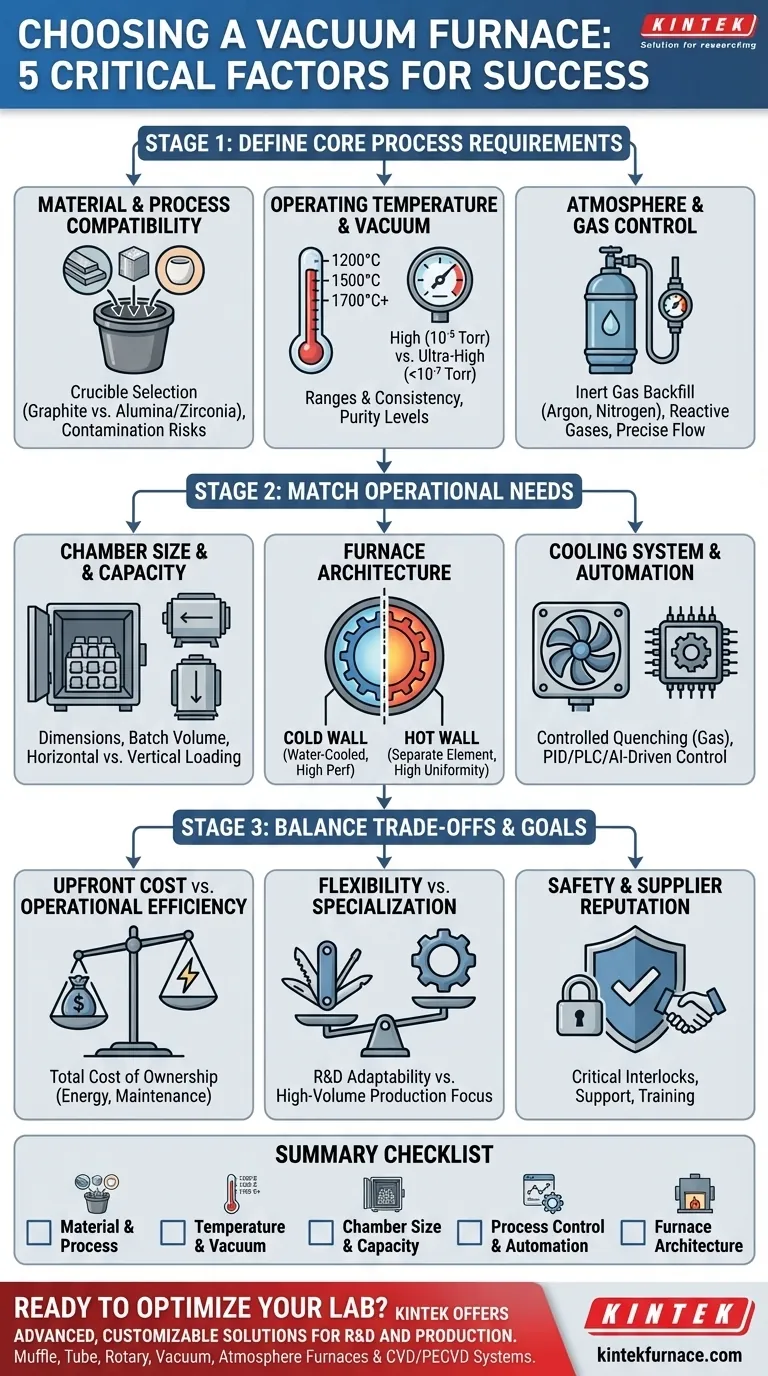

Definición de sus requisitos de proceso principales

Antes de evaluar cualquier modelo de horno, primero debe definir el proceso metalúrgico o químico que necesita realizar. Las propiedades del material y el resultado deseado dictan cada especificación de equipo posterior.

Compatibilidad de materiales y tipo de proceso

El material específico que está procesando es el punto de partida. Sus características determinan el tipo de calentamiento, el potencial de contaminación y el entorno requerido.

Por ejemplo, procesar metales reactivos como el titanio requiere un entorno de horno muy diferente al de sinterizar piezas de acero. Esto también dicta la selección del crisol: usar un crisol de grafito con ciertas aleaciones podría introducir carburos no deseados, haciendo que materiales inertes como la alúmina o la zirconia sean una mejor opción.

Temperatura máxima de funcionamiento

El horno debe ser capaz de alcanzar y mantener constantemente la temperatura que requiere su proceso. Los fabricantes a menudo clasifican los hornos por sus temperaturas pico, con rangos comunes de 1200 °C, 1500 °C y 1700 °C.

Elegir un horno con un rango de temperatura significativamente más alto del que necesita a menudo genera gastos innecesarios y posibles ineficiencias. Por el contrario, especificar una temperatura insuficiente hará que su proceso sea imposible.

Nivel de vacío requerido

El "vacío" en un horno de vacío no es un estado único; existe en un espectro. El nivel de vacío requerido está determinado por la necesidad de prevenir reacciones químicas no deseadas, como la oxidación, o de eliminar impurezas disueltas del material.

Un alto vacío (alrededor de 10⁻⁵ a 10⁻⁷ Torr) es suficiente para muchos procesos de tratamiento térmico. Sin embargo, las aplicaciones que requieren una pureza extrema, como las que involucran metales altamente reactivos, pueden requerir un ultra alto vacío (por debajo de 10⁻⁷ Torr) para minimizar la contaminación por gases residuales.

Atmósfera y control de gas

Muchos procesos avanzados requieren más que solo vacío. La capacidad de rellenar la cámara con una mezcla precisa de gas inerte de alta pureza (como argón o nitrógeno) es fundamental para el enfriamiento controlado o para proporcionar un entorno de presión específico.

Algunas aplicaciones incluso pueden utilizar gases reactivos para lograr una química superficial deseada. El sistema de control de gas de un horno, incluidos sus controladores de flujo másico y la tubería, debe estar diseñado para los gases y presiones específicos que exige su proceso.

Adaptación del horno a sus necesidades operativas

Una vez establecidos los parámetros principales del proceso, debe considerar cómo encajará el horno en sus instalaciones y flujo de trabajo. Estos factores se relacionan con la tasa de producción, la eficiencia y la repetibilidad.

Tamaño de la cámara y capacidad de carga

El tamaño de la cámara interna del horno debe acomodar sus piezas y tamaños de lote. Considere tanto las dimensiones de una sola pieza grande como el volumen total necesario para un lote de piezas más pequeñas.

Esto también influye en la orientación del horno. La carga horizontal es común y a menudo más fácil para la carga manual o con carretilla elevadora. La carga vertical puede ser ventajosa para prevenir la distorsión en piezas largas y delgadas o para líneas de producción automatizadas específicas.

Arquitectura del horno: pared caliente vs. pared fría

Esta es una diferencia fundamental de diseño con implicaciones significativas.

Los hornos de pared fría son el tipo más común para aplicaciones de alto rendimiento. Los elementos calefactores están dentro de la cámara de vacío, que está rodeada por una camisa refrigerada por agua. Este diseño permite temperaturas muy altas, ciclos rápidos de calentamiento y enfriamiento, y una excelente uniformidad de temperatura.

Los hornos de pared caliente colocan la cámara de vacío (a menudo un tubo de cerámica o cuarzo) dentro de un conjunto de elementos calefactores separado y más grande. Generalmente están limitados a temperaturas más bajas, pero pueden ser ideales para procesos específicos y altamente uniformes donde los ciclos más lentos son aceptables.

El papel del sistema de refrigeración

La refrigeración no es una ocurrencia tardía; es una parte crítica y controlada del proceso que determina la microestructura final y las propiedades mecánicas del material.

La eficiencia y el método del sistema de enfriamiento (por ejemplo, enfriamiento por gas inerte, control de velocidad del ventilador) dictan qué tan rápido puede solidificar o enfriar una pieza. Un sistema que proporciona un enfriamiento lento e inconsistente puede arruinar los resultados de un ciclo de calentamiento ejecutado a la perfección.

Automatización y control de procesos

El sistema de control es el cerebro del horno, asegurando que su proceso sea repetible y preciso. El nivel de sofisticación debe coincidir con sus necesidades de garantía de calidad y operativas.

- Controladores PID: Proporcionan control de temperatura básico y confiable para procesos más simples.

- Sistemas PLC: Ofrecen control lógico programable para gestionar ciclos complejos con múltiples pasos, flujos de gas y puntos de ajuste de vacío. Este es el estándar para la mayoría de las aplicaciones industriales. -- Automatización impulsada por IA: Los sistemas avanzados pueden usar datos para optimizar ciclos en pos de la eficiencia energética y predecir las necesidades de mantenimiento, asegurando el máximo tiempo de actividad y calidad.

Comprensión de las compensaciones (Trade-offs)

Ningún horno es perfecto para cada tarea. Ser consciente de los compromisos inherentes es clave para tomar una decisión sabia a largo plazo.

Costo inicial frente a eficiencia operativa

Un precio de compra inicial más bajo puede ser tentador, pero puede ocultar costos a largo plazo más altos. Un horno menos eficiente consumirá más energía, requerirá un mantenimiento más frecuente y utilizará más materiales consumibles.

Siempre evalúe el costo total de propiedad, teniendo en cuenta el consumo de energía, el tiempo de ciclo y el mantenimiento esperado. Los hornos modernos con mejor aislamiento y fuentes de alimentación más eficientes a menudo proporcionan importantes ahorros de energía.

Flexibilidad frente a especialización

Un horno altamente personalizado construido para un solo proceso probablemente realizará esa tarea con una eficiencia excepcional. Sin embargo, podría ser completamente inadecuado para futuras investigaciones y desarrollos (I+D) o una nueva línea de productos.

Un horno de propósito más general podría ofrecer un rango de temperatura más amplio y opciones de gas más flexibles, proporcionando más valor a largo plazo si es probable que sus necesidades de proceso evolucionen.

Seguridad y reputación del proveedor

Los hornos de vacío operan a temperaturas y presiones extremas, lo que hace que la seguridad sea primordial. Asegúrese de que cualquier modelo incluya interbloqueos de seguridad críticos, como el apagado automático de la alimentación cuando se abre la puerta y la protección contra sobretemperatura.

Finalmente, considere la reputación del fabricante. Un proveedor confiable proporciona más que solo una máquina; ofrecen instalación experta, capacitación y servicio receptivo, lo cual es invaluable para equipos complejos.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por su objetivo principal.

- Si su enfoque principal es la I+D y la ciencia de materiales: Priorice un horno flexible con control de proceso preciso, una amplia ventana operativa (temperatura y vacío) y sólidas capacidades de registro de datos.

- Si su enfoque principal es la producción de gran volumen: Enfatice la automatización, los tiempos de ciclo rápidos (calentamiento y enfriamiento), la eficiencia energética y la capacidad de la cámara para maximizar el rendimiento y minimizar el costo por pieza.

- Si su enfoque principal es procesar materiales altamente reactivos o puros: Concéntrese en lograr niveles de ultra alto vacío, garantizar la compatibilidad del material de todos los componentes internos (como los crisoles) y un control preciso de la atmósfera.

En última instancia, seleccionar el horno de vacío correcto es un proceso de traducción de sus objetivos materiales específicos a una especificación de equipo detallada.

Tabla de resumen:

| Factor | Consideraciones clave |

|---|---|

| Material y proceso | Compatibilidad, riesgos de contaminación, selección del crisol |

| Temperatura de funcionamiento | Rangos (ej. 1200°C, 1500°C, 1700°C), consistencia |

| Nivel de vacío | Alto vacío (10⁻⁵ a 10⁻⁷ Torr) frente a ultra alto vacío (<10⁻⁷ Torr) |

| Tamaño y capacidad de la cámara | Dimensiones, volumen del lote, carga horizontal/vertical |

| Control de proceso y automatización | Controladores PID, sistemas PLC, opciones impulsadas por IA |

| Sistema de refrigeración | Eficiencia, enfriamiento por gas, impacto en las propiedades del material |

| Arquitectura del horno | Pared fría (alto rendimiento) frente a pared caliente (uniformidad) |

| Costo y flexibilidad | Costo inicial frente a costo total de propiedad, especialización frente a adaptabilidad |

¿Listo para optimizar su laboratorio con el horno de vacío perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en I+D, producción de gran volumen o procesamiento de materiales reactivos, garantizamos un rendimiento, eficiencia y seguridad superiores. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y brindarle resultados confiables.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras