En la deposición química de vapor asistida por plasma (PECVD), se utiliza un rango de frecuencias, pero se categorizan principalmente en dos regímenes. Las descargas de baja frecuencia (LF) suelen operar en el rango de 50-400 kHz, mientras que las descargas de alta frecuencia (HF) utilizan casi universalmente el estándar industrial de 13,56 MHz. La elección entre ellas es una decisión de ingeniería deliberada que altera fundamentalmente las características del plasma y las propiedades de la película delgada resultante.

El principio fundamental es una compensación: la baja frecuencia proporciona un bombardeo iónico de alta energía ideal para ajustar la tensión y la densidad de la película, mientras que la alta frecuencia crea un plasma de alta densidad que aumenta las tasas de deposición y minimiza el daño al sustrato.

La física de la frecuencia en las descargas capacitivas

La frecuencia del campo eléctrico aplicado determina cómo las diferentes partículas en el plasma (es decir, los iones pesados y positivos y los electrones ligeros y negativos) pueden responder. Esta respuesta dicta la distribución de energía dentro del reactor.

Excitación de baja frecuencia (LF): ~50-400 kHz

A bajas frecuencias, el campo eléctrico alterno cambia lo suficientemente lento como para que tanto los electrones ligeros como los iones mucho más pesados puedan acelerarse y cruzar la vaina de plasma durante cada ciclo.

Esto resulta en un bombardeo iónico de alta energía sobre la superficie del sustrato. Debido a que los iones tienen tiempo para ser completamente acelerados por el campo, golpean la superficie con una energía cinética significativa.

La excitación LF generalmente requiere voltajes más altos para mantener el plasma en comparación con los sistemas HF. Esto se debe a que el plasma se extingue y se vuelve a encender de manera efectiva durante cada ciclo, un estado conocido como plasma "variable en el tiempo".

Excitación de alta frecuencia (HF): 13,56 MHz

A la alta frecuencia estándar de 13,56 MHz, el campo eléctrico oscila demasiado rápido para que los iones pesados respondan. Son efectivamente inmóviles en el campo oscilante, solo responden al potencial promedio (DC).

Solo los electrones ligeros pueden seguir el ritmo de los rápidos cambios de campo. Esto conduce a una transferencia de potencia muy eficiente a los electrones, lo que hace que oscilen y creen más pares de iones-electrones a través de colisiones.

El resultado es una mayor densidad de plasma (más especies reactivas disponibles para la deposición) y una descarga "independiente del tiempo". Esto permite tasas de deposición más altas a voltajes de operación más bajos, lo que reduce el riesgo de dañar sustratos sensibles.

Comprender las compensaciones

Elegir una frecuencia no se trata de encontrar una opción "mejor", sino de equilibrar objetivos de proceso contrapuestos. La decisión tiene consecuencias directas para las propiedades de la película, la tasa de deposición y el posible daño al sustrato.

Energía iónica vs. Densidad de plasma

Esta es la compensación central. La potencia LF es su principal palanca para controlar la energía iónica. Esto es crucial para aplicaciones que requieren películas densas o propiedades mecánicas específicas, como la tensión de compresión.

La potencia HF es su principal palanca para controlar la densidad de plasma. Esta es la clave para aumentar la generación de precursores químicos reactivos, lo que se traduce directamente en una mayor tasa de deposición.

El auge de los sistemas de doble frecuencia

Para superar esta compensación fundamental, los sistemas PECVD modernos avanzados a menudo utilizan un enfoque de doble frecuencia.

Combinan una fuente estándar de 13,56 MHz (HF) para generar un plasma de alta densidad con una fuente LF separada aplicada al mismo electrodo. Esto proporciona un control independiente: la potencia HF dicta la tasa de deposición, mientras que la potencia LF ajusta por separado la energía del bombardeo iónico para controlar las propiedades de la película como la tensión, la dureza y la densidad.

Los límites del acoplamiento capacitivo

Aunque efectivos, los plasmas acoplados capacitivamente (tanto LF como HF) tienen un límite superior en la densidad de plasma que pueden lograr.

Para aplicaciones que requieren tasas de deposición extremadamente altas o propiedades de película únicas, se utilizan otras fuentes de plasma como el Plasma Acoplado Inductivamente (ICP) o la Resonancia Ciclotrónica Electrónica (ECR). Estos métodos pueden generar densidades de plasma un orden de magnitud mayores que las técnicas capacitivas.

Tomar la decisión correcta para su objetivo

Sus requisitos de proceso determinarán la estrategia de frecuencia ideal para su aplicación PECVD.

- Si su enfoque principal es una alta tasa de deposición y minimizar el daño al sustrato: Una fuente de alta frecuencia estándar (13,56 MHz) es la opción más eficaz y común.

- Si su enfoque principal es controlar la tensión de la película o lograr una alta densidad: Es necesaria una fuente de baja frecuencia, pero un sistema de doble frecuencia proporciona un control superior al separar la generación de plasma del bombardeo iónico.

- Si su enfoque principal es maximizar la densidad del plasma más allá de lo que ofrecen los sistemas capacitivos: Debe buscar más allá del acoplamiento capacitivo y considerar fuentes alternativas de alta densidad como ICP.

En última instancia, comprender el papel de la frecuencia le brinda una potente palanca para controlar el entorno del plasma y diseñar películas delgadas con precisión.

Tabla resumen:

| Tipo de frecuencia | Rango | Características clave |

|---|---|---|

| Baja frecuencia (LF) | 50-400 kHz | Bombardeo iónico de alta energía, ideal para ajustar la tensión y la densidad de la película |

| Alta frecuencia (HF) | 13,56 MHz | Alta densidad de plasma, aumenta las tasas de deposición, minimiza el daño al sustrato |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de PECVD de KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura a medida. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea que requiera altas tasas de deposición, tensión de película controlada o densidad de plasma mejorada.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden optimizar sus procesos de película delgada e impulsar su investigación.

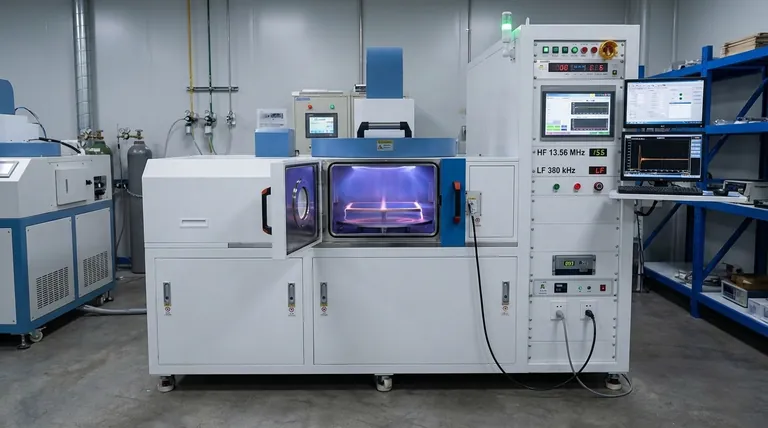

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué significa PECVD y cuál es su función principal? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD para la deposición de nitruro de silicio es esencial en las estructuras de prueba de sensores de gas? Garantizar un aislamiento de señal fiable

- ¿Qué es el proceso de deposición PECVD? Una solución a baja temperatura para el recubrimiento de películas delgadas

- ¿Cómo se aplica el PECVD en la investigación biomédica? Desbloqueo de la ingeniería avanzada de superficies para dispositivos médicos

- ¿Cuáles son las limitaciones del PECVD en comparación con el CVD? Compensaciones clave en la calidad y el rendimiento de la película

- ¿Qué fuente de plasma se utiliza en los hornos tubulares PE-CVD? Desbloquee la deposición de alta calidad a baja temperatura

- ¿Cuál es la aplicación crítica del equipo PECVD en células solares de contacto pasivado? Impulso de la eficiencia con precisión

- ¿Qué papel juega el ambiente de vacío en el PECVD? Obtenga películas delgadas de alta calidad con control de precisión