Para usar correctamente un horno de sinterización dental rápido y lento, debe seguir estrictas precauciones de procedimiento y seguridad. Las acciones clave incluyen calibrar los sensores de temperatura regularmente, usar crisoles y programas separados para diferentes materiales, controlar con precisión las tasas de calentamiento y enfriamiento para evitar el agrietamiento, y garantizar un ambiente de laboratorio seguro con ventilación adecuada y equipo de protección.

El objetivo no es solo operar el horno, sino dominar el proceso térmico. Cada precaución es un paso crítico para controlar la ciencia de los materiales de la zirconia y producir restauraciones con fuerza, estética y ajuste predecibles, mientras se protege su equipo y personal.

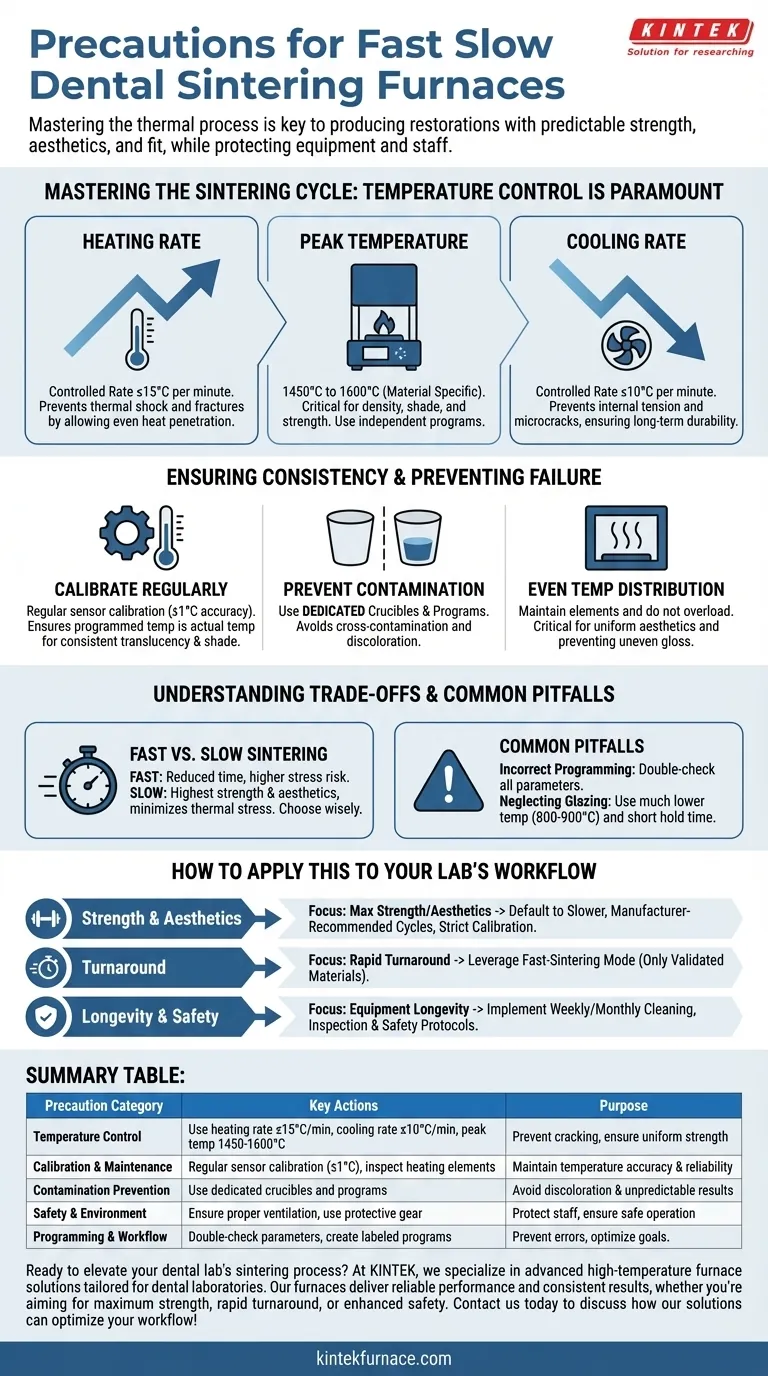

Dominar el ciclo de sinterización: el control de la temperatura es primordial

La calidad de su restauración final de zirconia está dictada por la precisión con la que maneja la temperatura durante todo el ciclo de sinterización. Las desviaciones pueden provocar fallas que son costosas y requieren mucho tiempo.

El papel crítico de la tasa de calentamiento

Calentar la zirconia demasiado rápido induce un choque térmico, que puede causar fracturas antes de que la restauración alcance su temperatura máxima.

Una tasa de calentamiento controlada de ≤15°C por minuto es la recomendación estándar. Esta rampa lenta permite que el calor penetre la restauración de manera uniforme, evitando tensiones internas que provocan grietas.

Ajuste de la temperatura máxima para cada material

No existe una temperatura de sinterización universal. Diferentes marcas y tipos de zirconia (por ejemplo, de alta resistencia frente a alta translucidez) tienen requisitos únicos especificados por el fabricante.

Las temperaturas máximas suelen oscilar entre 1450°C y 1600°C. Usar una temperatura máxima incorrecta puede resultar en una densidad deficiente, un tono incorrecto o una resistencia reducida. Siempre cree programas independientes y claramente etiquetados para cada material que utilice.

La importancia de una tasa de enfriamiento controlada

Tan importante como el calentamiento es la fase de enfriamiento. Un enfriamiento demasiado rápido crea tensión interna a medida que la superficie exterior se contrae más rápido que el núcleo, lo que provoca microfisuras que comprometen la durabilidad a largo plazo de la restauración.

Una tasa de enfriamiento lenta y controlada de ≤10°C por minuto es crucial. Esto asegura que toda la restauración se enfríe uniformemente, manteniendo su resistencia y previniendo fracturas tardías.

Garantizar la consistencia y prevenir fallas

Los resultados repetibles y de alta calidad dependen de un horno bien mantenido y de un flujo de trabajo libre de contaminación.

Calibre su horno regularmente

La pantalla de su horno puede indicar 1500°C, pero si la temperatura real es 1480°C, sus resultados serán inconsistentes. La calibración regular de los sensores de temperatura no es negociable.

Esto asegura que la precisión de la temperatura que programa sea la temperatura que realmente experimentan sus restauraciones, lo cual es vital para lograr la translucidez y el tono deseados. Una precisión de ±1°C es el punto de referencia para los hornos de alta gama.

Utilice crisoles y programas dedicados

Los materiales de zirconia son sensibles a la contaminación química cruzada. Usar el mismo crisol de sinterización para diferentes materiales puede transferir oligoelementos, lo que lleva a la decoloración o resultados impredecibles.

Siempre utilice crisoles dedicados y separados para diferentes tipos de zirconia. Del mismo modo, cree y guarde programas de sinterización independientes para cada material, etiquetándolos claramente para evitar la selección accidental del ciclo incorrecto.

Mantener una distribución uniforme de la temperatura

Un color inconsistente o un brillo desigual en un puente suele ser un signo de mala distribución de la temperatura dentro de la cámara del horno.

Asegúrese de que sus elementos calefactores funcionen correctamente y de que no esté sobrecargando el horno. Esto ayuda a mantener un ambiente térmico estable y uniforme, lo cual es fundamental para los resultados estéticos.

Comprender las compensaciones y los errores comunes

Un horno "rápido y lento" ofrece flexibilidad, pero esto requiere que comprenda las implicaciones de sus elecciones.

Sinterización rápida vs. sinterización lenta

La principal compensación es el tiempo versus la calidad. Los ciclos de sinterización rápida reducen drásticamente el tiempo de respuesta, lo cual es una ventaja comercial significativa.

Sin embargo, estos ciclos acelerados pueden crear más estrés interno y pueden no ser adecuados para todos los tipos de zirconia, particularmente los materiales estéticos de mayor translucidez. Un ciclo lento y convencional generalmente produce la mayor resistencia y estética posibles al minimizar el estrés térmico.

El riesgo de una programación incorrecta

Un simple error en la programación, como establecer una temperatura máxima incorrecta o una tasa de rampa demasiado rápida, puede arruinar un lote completo de restauraciones.

Verifique dos veces cada parámetro antes de iniciar un ciclo. La precisión de estos hornos significa que ejecutarán sus comandos exactamente, sean correctos o no.

Descuido de las precauciones del ciclo de glaseado

El glaseado tiene su propio conjunto de reglas. Al aplicar un glaseado, debe usar un programa de temperatura mucho más bajo, típicamente 800-900°C, con un tiempo de mantenimiento corto de 5 a 10 minutos.

Exceder esto puede hacer que el glaseado burbujee, se pele o altere la textura de la superficie, deshaciendo su cuidadoso trabajo de acabado.

Cómo aplicar esto al flujo de trabajo de su laboratorio

Su estrategia operativa debe alinearse con los objetivos principales de su laboratorio.

- Si su enfoque principal es la máxima resistencia y estética: Opte siempre por los ciclos de sinterización más lentos y recomendados por el fabricante y aplique un estricto programa de calibración.

- Si su enfoque principal es un tiempo de respuesta rápido: Aproveche el modo de sinterización rápida, pero solo para materiales de zirconia validados explícitamente para tales ciclos por su fabricante.

- Si su enfoque principal es la longevidad y seguridad del equipo: Implemente una lista de verificación semanal y mensual no negociable para la limpieza, inspección de elementos y revisiones de protocolos de seguridad.

Al tratar estas precauciones como partes integrales de su proceso de producción, transforma el horno de un simple electrodoméstico en un socio confiable para producir restauraciones dentales excepcionales.

Tabla resumen:

| Categoría de precaución | Acciones clave | Propósito |

|---|---|---|

| Control de temperatura | Usar tasa de calentamiento ≤15°C/min, tasa de enfriamiento ≤10°C/min, temperatura máxima 1450-1600°C | Prevenir el agrietamiento y asegurar una resistencia y estética uniformes |

| Calibración y mantenimiento | Calibración regular del sensor (precisión ±1°C), inspeccionar los elementos calefactores | Mantener la precisión de la temperatura y la fiabilidad del equipo |

| Prevención de la contaminación | Usar crisoles y programas dedicados para cada material | Evitar la decoloración y resultados impredecibles |

| Seguridad y medio ambiente | Asegurar una ventilación adecuada, usar equipo de protección, seguir los protocolos de laboratorio | Proteger al personal y garantizar una operación segura |

| Programación y flujo de trabajo | Verificar los parámetros, crear programas etiquetados, alinearse con los objetivos del laboratorio | Prevenir errores y optimizar la resistencia, velocidad o longevidad |

¿Listo para elevar el proceso de sinterización de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Aprovechando una excepcional I+D y fabricación interna, nuestros productos —que incluyen hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD— están diseñados con una fuerte capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que busque máxima resistencia, un tiempo de respuesta rápido o una seguridad mejorada, los hornos KINTEK ofrecen un rendimiento fiable y resultados consistentes. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo de sinterización y aumentar la productividad.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas