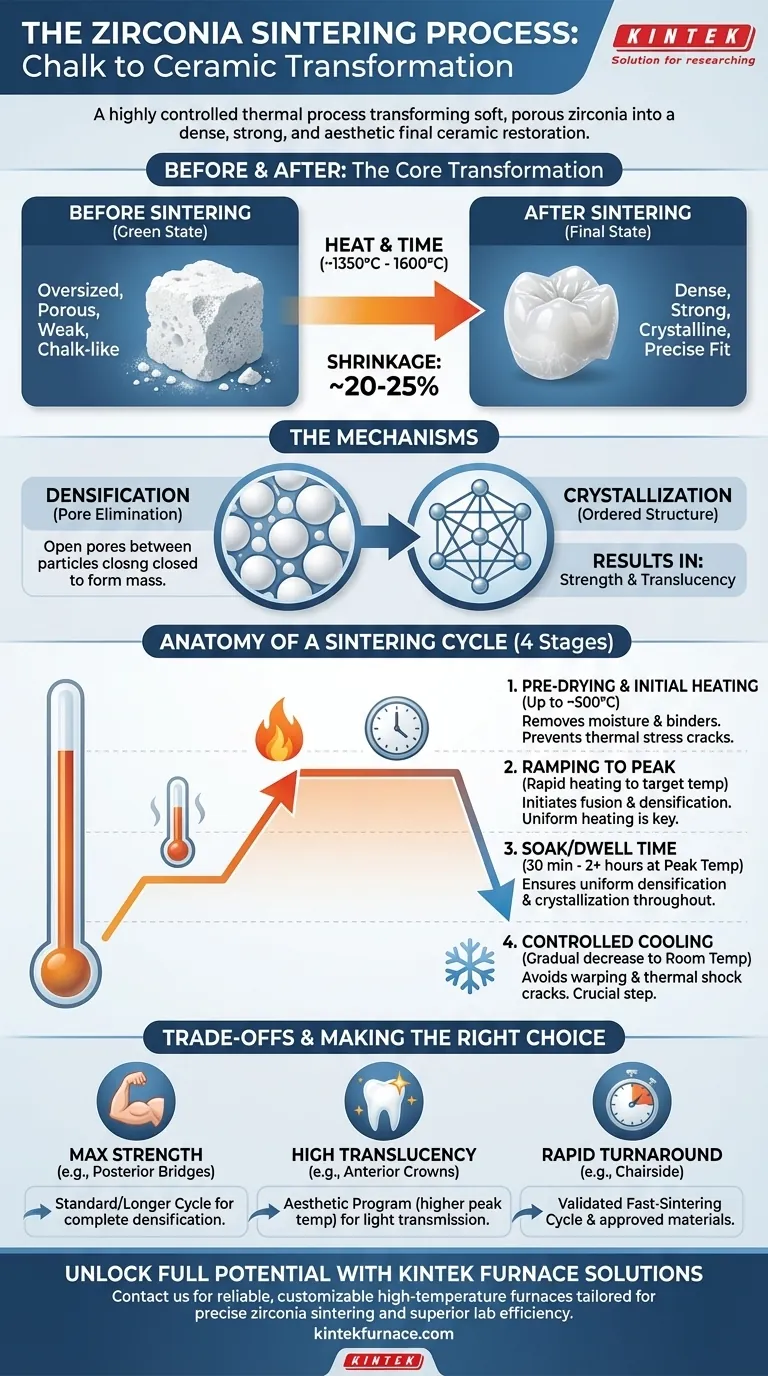

En esencia, la sinterización es un proceso térmico altamente controlado que transforma una preforma de zirconia blanda y porosa en una restauración cerámica final densa, fuerte y estéticamente agradable. Durante este proceso, el material se calienta a una temperatura justo por debajo de su punto de fusión, lo que provoca que sus partículas individuales se fusionen, eliminando la porosidad y encogiendo el objeto a sus dimensiones finales, previamente calculadas.

La sinterización no es meramente calentamiento; es una meticulosa transformación metalúrgica. El proceso encoge intencionalmente la zirconia en aproximadamente un 20-25%, convirtiendo un bloque de fresado sobredimensionado, similar a la tiza, en una restauración final fuerte, densa y de ajuste preciso.

De la "Tiza" a la Cerámica: La Transformación

Antes de la sinterización, una restauración de zirconia no posee las cualidades necesarias para uso clínico. El ciclo de sinterización es lo que libera el potencial del material.

El Punto de Partida: El Estado "Verde"

El proceso comienza con un objeto de zirconia en su estado "verde" o "blanco". En esta etapa, ha sido fresado de un bloque, pero es poroso, débil y se siente como un trozo de tiza.

Para tener en cuenta la contracción predecible que ocurrirá, la restauración se fresa significativamente más grande que su tamaño final previsto. Este factor de sobredimensionamiento es calculado con precisión por el software CAD/CAM.

El Mecanismo Central: Densificación

A medida que la temperatura del horno aumenta, las partículas individuales de zirconia comienzan a unirse en sus puntos de contacto. El objetivo principal es la densificación, donde los espacios o poros entre estas partículas se eliminan sistemáticamente.

Piense en ello como compactar nieve suelta en una bola de nieve sólida y densa. A medida que los poros desaparecen, toda la estructura se encoge y se vuelve mucho más densa y robusta.

El Resultado del Calor: Cristalización

Simultáneamente con la densificación, el calor hace que los átomos del material se organicen en una estructura cristalina altamente ordenada y estable. Es esta fase cristalina final la que confiere a la zirconia su excepcional resistencia a la flexión y tenacidad a la fractura.

Las propiedades finales, incluyendo la resistencia y la translucidez, están directamente determinadas por la densidad final y la estructura de grano logradas durante esta etapa.

Anatomía de un Ciclo de Sinterización

Un ciclo de sinterización típico es una secuencia cuidadosamente programada de etapas de calentamiento y enfriamiento, cada una con un propósito específico. Estos programas pueden oscilar entre 60 minutos y más de 12 horas.

Etapa 1: Pre-secado y Calentamiento Inicial

El horno se calienta lentamente al principio. Este suave aumento permite que cualquier humedad residual o aglutinantes del proceso de fresado se quemen sin causar estrés térmico, lo que podría provocar grietas.

Etapa 2: Aumento a la Temperatura Máxima

La temperatura aumenta más rápidamente hacia su objetivo, típicamente entre 1350°C y 1600°C (2462°F y 2912°F), dependiendo del tipo específico de zirconia. La velocidad de este aumento de temperatura se controla cuidadosamente para asegurar que la restauración se caliente uniformemente.

Etapa 3: Tiempo de "Remojo" o Mantenimiento

El horno mantiene la restauración a la temperatura máxima durante un período establecido, conocido como tiempo de "remojo" o "mantenimiento". Esto puede variar de 30 minutos a más de dos horas. Esta etapa es crítica para asegurar que la densificación y la cristalización se completen uniformemente en toda la restauración, incluso en sus partes más gruesas.

Etapa 4: Enfriamiento Controlado

Tan importante como el calentamiento, la fase de enfriamiento debe ser lenta y controlada. Un enfriamiento demasiado rápido crea tensiones internas (choque térmico) que pueden causar deformaciones o microfisuras, comprometiendo la integridad y el ajuste de la restauración final.

Comprendiendo las Ventajas y Desventajas

Los parámetros del ciclo de sinterización se eligen para equilibrar propiedades contrapuestas. Cambiar una variable a menudo afecta a otra, creando una serie de ventajas y desventajas críticas.

El Dilema Temperatura vs. Translucidez

Temperaturas de sinterización más altas generalmente resultan en granos cristalinos más grandes, lo que puede aumentar la translucidez del material. Sin embargo, exceder la temperatura óptima a veces puede conducir a una ligera reducción en la resistencia a la flexión. Esta es una consideración clave al elegir entre materiales para restauraciones anteriores versus posteriores.

El Conundrum de Velocidad vs. Estabilidad

Los hornos modernos ofrecen ciclos de "sinterización rápida" que pueden completarse en menos de dos horas. Aunque son altamente eficientes para el flujo de trabajo de la clínica, estos ciclos exigen un control extremadamente preciso del horno. Las rápidas tasas de calentamiento y enfriamiento aumentan el riesgo de estrés térmico, lo que podría conducir a una menor estabilidad o a una sinterización incompleta si no se ejecutan a la perfección.

El Factor de Contracción

La contracción significativa es una propiedad fundamental, no un defecto. Sin embargo, no deja margen de error. Cualquier error de cálculo en el sobredimensionamiento inicial, o cualquier desviación en el proceso de sinterización que altere la tasa de contracción final, resultará en una restauración que no se ajusta al paciente.

Tomando la Decisión Correcta para su Objetivo

Dominar el proceso de sinterización requiere comprender cómo adaptar el protocolo al resultado clínico deseado.

- Si su enfoque principal es la máxima resistencia (por ejemplo, para puentes posteriores de varias unidades): Siga el ciclo de sinterización estándar o más largo recomendado por el fabricante para asegurar una densificación completa y uniforme para una durabilidad óptima.

- Si su enfoque principal es una alta translucidez (por ejemplo, para coronas anteriores estéticas): Utilice un material de zirconia específicamente diseñado para la estética y su programa de sinterización correspondiente, que puede implicar una temperatura máxima más alta para mejorar la transmisión de luz.

- Si su enfoque principal es una respuesta rápida (por ejemplo, para aplicaciones en clínica): Invierta en un horno capaz de ejecutar ciclos de sinterización rápida validados y utilice solo materiales específicamente aprobados para dichos protocolos.

En última instancia, el control preciso sobre el ciclo de sinterización es lo que transforma un simple bloque de zirconia en una restauración dental de alto rendimiento.

Tabla Resumen:

| Etapa | Rango de Temperatura | Proceso Clave | Resultado |

|---|---|---|---|

| Pre-secado y Calentamiento Inicial | Hasta ~500°C | Elimina la humedad y los aglutinantes | Previene grietas por estrés térmico |

| Aumento a la Temperatura Máxima | 1350°C - 1600°C | Calentamiento rápido a la temperatura de sinterización | Inicia la fusión y densificación de partículas |

| Tiempo de Remojo/Mantenimiento | 30 min - 2+ horas | Mantiene a la temperatura máxima | Asegura una densificación y cristalización uniformes |

| Enfriamiento Controlado | Disminución gradual | Enfriamiento lento a temperatura ambiente | Evita deformaciones y grietas por choque térmico |

Desbloquee todo el potencial de sus restauraciones de zirconia con KINTEK

¿Busca una resistencia superior, un ajuste preciso y una estética mejorada en su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptados para la sinterización de zirconia y otras cerámicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura que nuestros hornos satisfagan con precisión sus requisitos experimentales y de producción únicos, ya sea que se centre en la máxima durabilidad para puentes de varias unidades, alta translucidez para coronas anteriores o un rápido tiempo de respuesta para aplicaciones clínicas.

No permita que ciclos de sinterización inconsistentes comprometan sus resultados: contáctenos hoy para analizar cómo las soluciones confiables y personalizables de KINTEK pueden elevar la eficiencia y la calidad de producción de su laboratorio. ¡Transformemos juntos sus bloques de zirconia en restauraciones dentales de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales