En resumen, después de ser creadas en el plasma, las especies reactivas viajan a la superficie del sustrato donde se adhieren, reaccionan y acumulan una película sólida. El proceso es una secuencia cuidadosamente controlada que involucra difusión, adsorción, reacción superficial y la eliminación constante de productos de desecho para garantizar la calidad del material final.

El viaje de una especie reactiva no es una colisión aleatoria, sino un proceso de múltiples etapas. Comprender esta trayectoria, desde la creación en el plasma hasta su reacción final en una superficie, es la clave para controlar las propiedades de la película que está creando.

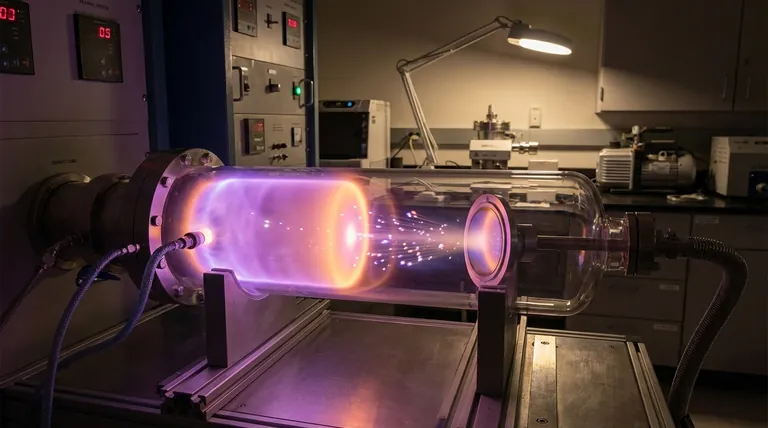

El Viaje del Plasma a la Película Sólida

La Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso de construcción de películas delgadas átomo por átomo. El destino de las especies reactivas generadas en el plasma es el mecanismo central que lo hace posible.

Paso 1: Creación Dentro del Plasma

Se aplica un voltaje eléctrico a un gas precursor dentro de una cámara de vacío. Esta energía descompone las moléculas de gas, creando una mezcla de especies altamente reactivas, incluyendo iones, electrones y, lo más importante, radicales neutros. Estos radicales son a menudo los bloques de construcción principales para la película.

Paso 2: Difusión a Través de la Vaina

Se forma una capa límite, conocida como vaina de plasma, entre el plasma brillante y el sustrato. Las especies reactivas deben atravesar esta región para llegar a la superficie donde ocurre la deposición. Los radicales neutros se difunden a través de ella, mientras que los iones cargados son acelerados por el campo eléctrico dentro de la vaina.

Paso 3: Adsorción en el Sustrato

Cuando una especie reactiva llega al sustrato, primero debe adherirse a la superficie en un proceso llamado adsorción. Este es un paso crítico que transiciona la especie de una fase gaseosa a un estado unido a la superficie, haciéndola disponible para reacciones químicas.

Paso 4: Reacciones Superficiales y Crecimiento de la Película

Una vez adsorbidas, las especies reactivas se mueven sobre la superficie, encuentran otros reactivos y experimentan reacciones químicas. Estas reacciones las unen, formando el material sólido deseado. Este proceso se repite continuamente, construyendo la película delgada capa por capa.

Paso 5: Eliminación de Subproductos no Deseados

Las reacciones químicas que forman la película también crean gases de desecho, o subproductos. Un potente sistema de bombeo de vacío, a menudo una combinación de bombas turbomoleculares y de vacío previo, elimina constantemente estos subproductos de la cámara. Esto evita que se incorporen a la película como impurezas y asegura que la reacción de deposición pueda continuar eficientemente.

Comprensión de los Factores Críticos

La trayectoria aparentemente simple de una especie reactiva está influenciada por varios factores que tienen un impacto directo en la película final. Dominar estos le da control sobre las propiedades del material.

Los Roles Distintos de los Iones frente a los Radicales

Los radicales son eléctricamente neutros y típicamente son los principales contribuyentes a la velocidad de crecimiento de la película (tasa de deposición). Su viaje está gobernado por la difusión.

Los iones, al estar cargados, son acelerados por el campo eléctrico en la vaina. Bombardean la película en crecimiento, lo cual puede ser beneficioso. Este bombardeo compacta la película, aumentando su densidad y modificando su tensión interna. Sin embargo, una energía iónica excesiva puede causar daños.

La Importancia de la Presión del Proceso

Reducir la presión dentro de la cámara aumenta la "trayectoria libre media", o la distancia promedio que una especie puede viajar antes de golpear a otra. Esto cambia el flujo y la energía de las especies que llegan al sustrato, afectando directamente la uniformidad y las propiedades de la película.

La Consecuencia de un Bombeo Ineficiente

Si los subproductos no se eliminan de manera efectiva, pueden contaminar el proceso. Pueden quedar atrapados en la película en crecimiento, creando defectos y comprometiendo su pureza, o pueden alterar la química del plasma en sí, lo que lleva a una deposición inconsistente.

Cómo Aplicar Esto a Su Proceso

Comprender el viaje de las especies reactivas le permite diagnosticar problemas y ajustar su proceso para lograr objetivos específicos.

- Si su enfoque principal es una alta tasa de deposición: Su objetivo es maximizar la creación y el transporte de radicales neutros a la superficie.

- Si su enfoque principal es una película densa y dura: Su objetivo es utilizar el bombardeo iónico controlado (ajustando la potencia de RF o el sesgo) para compactar la película a medida que crece.

- Si su enfoque principal es una baja tensión de película: Su objetivo es encontrar un equilibrio entre la temperatura de deposición y la energía iónica para evitar que la película se separe o se comprima a sí misma.

- Si su enfoque principal es una alta pureza de película: Su objetivo es asegurar que sus gases precursores estén limpios y que su bombeo de vacío sea altamente eficiente para eliminar los subproductos de la reacción.

Al controlar el entorno a través del cual viajan estas especies reactivas, usted controla directamente la síntesis de su material.

Tabla Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| Creación | El plasma descompone las moléculas de gas | Forma iones, electrones y radicales |

| Difusión | Las especies viajan a través de la vaina de plasma | Los radicales se difunden; los iones se aceleran |

| Adsorción | Las especies se adhieren a la superficie del sustrato | Permite reacciones superficiales |

| Reacción | Las reacciones superficiales unen las especies | Construye la película sólida capa por capa |

| Eliminación de Subproductos | Las bombas de vacío eliminan los gases de desecho | Asegura la pureza y eficiencia de la película |

¿Listo para optimizar su proceso PECVD para películas delgadas superiores? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando las tasas de deposición, la densidad de la película y la pureza. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura