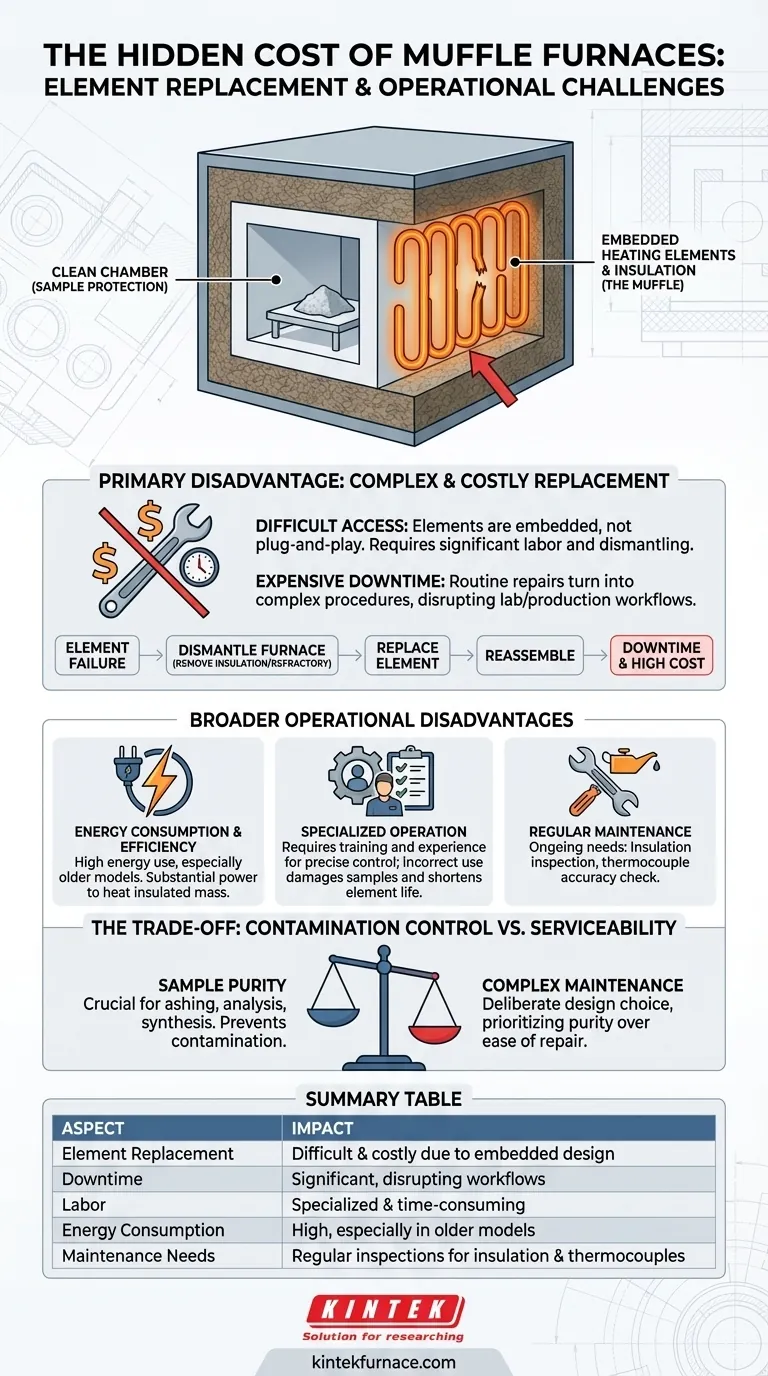

Una desventaja principal de los hornos mufla es la dificultad y el costo asociados con el reemplazo de los elementos calefactores. Debido a que los elementos están incrustados dentro de las paredes refractarias aisladas del horno para proteger la muestra, acceder a ellos para el servicio requiere mano de obra y tiempo de inactividad significativos, lo que convierte una reparación rutinaria en un procedimiento complejo y costoso.

El desafío central de un horno mufla radica en su diseño: la misma característica que garantiza un ambiente de calentamiento limpio y libre de contaminantes —la "mufla" que separa la muestra de los elementos calefactores— es también lo que hace que el servicio de esos elementos sea inherentemente difícil y costoso.

El costo oculto de los elementos calefactores integrados

La característica que define a un horno mufla es que los elementos calefactores no están expuestos a la cámara de calentamiento. Si bien esto proporciona una uniformidad de temperatura superior y evita la contaminación de la muestra, crea un obstáculo de mantenimiento significativo.

Por qué el reemplazo es difícil

Los elementos calefactores generalmente están enrollados alrededor o incrustados directamente en el aislamiento cerámico o de fibra que forma la cámara del horno. Esto no es un componente simple de "conectar y usar".

Para reemplazar un elemento defectuoso, un técnico a menudo debe desmantelar una parte sustancial de la estructura central del horno. Esto puede implicar retirar cuidadosamente capas de aislamiento y ladrillo refractario sin causar daños.

El impacto en el costo y el tiempo de inactividad

Esta complejidad se traduce directamente en mayores costos operativos. La mano de obra requerida para un reemplazo de elemento es especializada y requiere mucho tiempo, lo que genera facturas de servicio costosas.

Además, el horno estará fuera de servicio durante la duración de la reparación. Este tiempo de inactividad no planificado puede interrumpir flujos de trabajo críticos de laboratorio o producción, lo que añade un costo indirecto que puede superar la reparación en sí.

Desventajas operativas más amplias

El desafío del reemplazo de elementos es parte de un conjunto más amplio de consideraciones operativas que los usuarios potenciales deben sopesar.

Consumo de energía y eficiencia

Los hornos mufla, especialmente los modelos más antiguos o menos avanzados, pueden tener una menor eficiencia de calentamiento y consumir una cantidad significativa de energía. La masa aislada debe alcanzar la temperatura, lo que requiere una entrada de energía sustancial, especialmente para aplicaciones de alta temperatura.

La necesidad de una operación especializada

Operar correctamente un horno mufla para lograr temperaturas precisas y tasas de rampa requiere capacitación y experiencia. El uso incorrecto no solo puede dañar las muestras, sino que también puede acortar la vida útil de los elementos calefactores, lo que lleva a reemplazos más frecuentes y costosos.

Requisitos de mantenimiento regular

Más allá del reemplazo de elementos, estos hornos requieren un mantenimiento regular para garantizar un rendimiento y una longevidad óptimos. Esto incluye inspeccionar el aislamiento en busca de grietas y garantizar la precisión del termopar.

Comprender las compensaciones

Las desventajas de un horno mufla no existen en el vacío; son la consecuencia directa de su ventaja principal.

El propósito de la mufla: Control de contaminación

La razón completa de este diseño es proteger el material que se calienta. Al aislar la cámara de los elementos calefactores, el horno evita que las escamas de un elemento en degradación caigan y contaminen la muestra.

Esto no es negociable para aplicaciones como la calcinación, el análisis de materiales o la síntesis química específica donde la pureza de la muestra es primordial.

El mantenimiento como consecuencia del diseño

Por lo tanto, el mantenimiento difícil no es un defecto de diseño, sino una compensación deliberada. El horno prioriza un ambiente de calentamiento limpio sobre la facilidad de servicio.

Comprender este equilibrio es crucial al evaluar si un horno mufla es la herramienta adecuada para su proceso específico.

Tomar la decisión correcta para su aplicación

Elegir un horno requiere equilibrar sus requisitos técnicos con las realidades operativas a largo plazo.

- Si su enfoque principal es minimizar el mantenimiento y el costo: Investigue cuidadosamente el procedimiento de reemplazo de elementos para cualquier modelo que considere, o explore tipos de hornos alternativos donde los elementos sean más accesibles.

- Si su enfoque principal es la pureza absoluta de la muestra y la integridad del proceso: Acepte que el mantenimiento complejo de un horno mufla es la compensación necesaria por su control de contaminación superior.

En última instancia, comprender esta compensación central entre la protección de la muestra y la facilidad de servicio es clave para seleccionar el horno adecuado para sus necesidades operativas.

Tabla de resumen:

| Aspecto | Impacto |

|---|---|

| Reemplazo de elementos | Difícil y costoso debido al diseño incrustado |

| Tiempo de inactividad | Significativo, interrumpe los flujos de trabajo |

| Mano de obra | Especializada y requiere mucho tiempo |

| Consumo de energía | Alto, especialmente en modelos antiguos |

| Necesidades de mantenimiento | Se requieren inspecciones regulares del aislamiento y los termopares |

¿Tiene problemas con el mantenimiento del horno mufla? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura con profunda personalización para minimizar el tiempo de inactividad y los costos. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, está respaldada por una I+D excepcional y fabricación interna. Permítanos adaptar un horno a sus necesidades únicas: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible