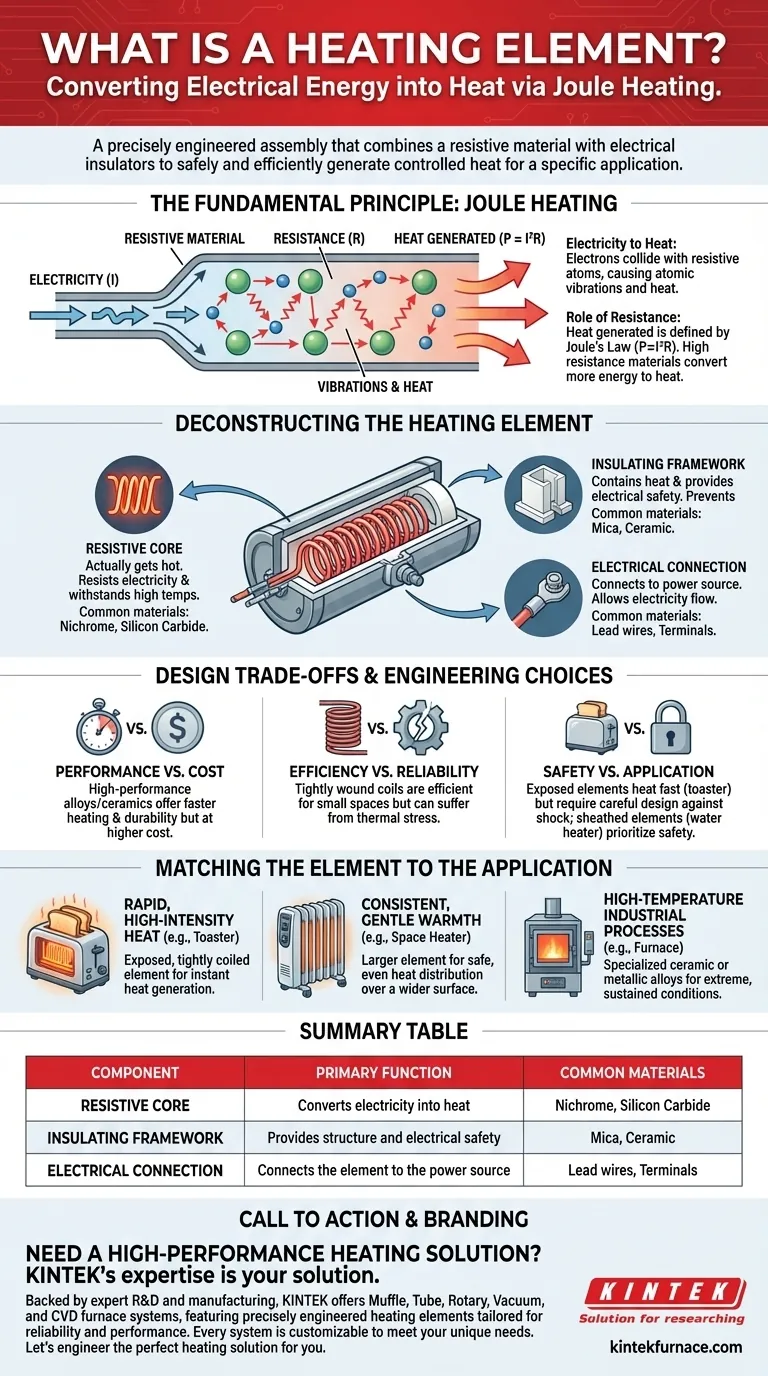

En esencia, un elemento calefactor es un componente diseñado específicamente para convertir energía eléctrica en calor. Funciona a través de un proceso llamado calentamiento por Joule, donde la resistencia de un material crea energía térmica cuando una corriente eléctrica lo atraviesa. Este principio fundamental es el motor detrás de innumerables dispositivos, desde tostadoras domésticas hasta hornos industriales.

Un elemento calefactor no es simplemente un cable que se calienta. Es un conjunto diseñado con precisión que combina un material resistivo con aislantes eléctricos para generar calor controlado de forma segura y eficiente para una aplicación específica.

El Principio Fundamental: Cómo Funciona el Calentamiento por Joule

Para comprender un elemento calefactor, primero debe comprender la física detrás de él. Toda la operación depende de un principio único y confiable.

De la Electricidad al Calor

Cuando una corriente eléctrica fluye a través de un conductor, los electrones se mueven a través del material. En un elemento calefactor, este material se elige por su alta resistencia eléctrica. A medida que los electrones se ven obligados a pasar, chocan con los átomos del material resistivo, causando vibraciones. Esta fricción a escala atómica se manifiesta como calor.

El Papel de la Resistencia

La cantidad de calor generado se define por la primera ley de Joule (P = I²R). Esto demuestra que la potencia (calor) generada es una función de la corriente eléctrica (I) y, lo más importante, de la resistencia (R) del material. Al seleccionar cuidadosamente un material con alta resistencia, los ingenieros pueden garantizar que una cantidad significativa de energía eléctrica se convierta en calor útil en lugar de perderse.

Desglose del Elemento Calefactor

Un elemento calefactor funcional es más que solo su núcleo resistivo. Es un conjunto de piezas, cada una con un papel fundamental en la seguridad y el rendimiento.

El Núcleo Resistivo

Este es el componente que realmente se calienta. Estos materiales se eligen por su capacidad para resistir la electricidad y soportar temperaturas muy altas sin derretirse o degradarse. Los materiales comunes incluyen aleaciones metálicas como el nicromo o cerámicas avanzadas como el carburo de silicio.

El Marco Aislante

El inmenso calor generado por el núcleo debe ser contenido y dirigido. Los materiales aislantes, como los portadores de mica o cerámica, proporcionan un marco estructural. Evitan que el núcleo resistivo haga contacto eléctrico con el cuerpo del aparato, garantizando la seguridad y la eficiencia.

La Conexión Eléctrica

Para funcionar, el elemento debe estar conectado a una fuente de alimentación. Los conectores de plomo y los terminales de cable proporcionan un punto de conexión seguro y duradero, permitiendo que la electricidad fluya hacia el núcleo resistivo para iniciar el proceso de calentamiento.

Comprender las Compensaciones en el Diseño del Elemento

El diseño de un elemento calefactor es un equilibrio cuidadoso de factores en competencia. Los ingenieros deben tomar decisiones deliberadas para optimizar un componente para su uso previsto.

Rendimiento vs. Costo

Las aleaciones y cerámicas de alto rendimiento pueden ofrecer un calentamiento más rápido, temperaturas máximas más altas y una vida útil más larga. Sin embargo, estos materiales avanzados a menudo tienen un costo significativamente mayor que los materiales más comunes como el nicromo.

Eficiencia vs. Fiabilidad

La forma física del elemento, a menudo una bobina o cinta, está diseñada para concentrar el calor en un área específica. Una bobina apretada es muy eficiente para un espacio pequeño, pero este diseño también puede crear estrés térmico que afecta la fiabilidad a largo plazo del elemento.

Seguridad vs. Aplicación

La elección de los materiales está directamente relacionada con los requisitos de seguridad de la aplicación. Un elemento de bobina expuesta en una tostadora se calienta casi instantáneamente pero requiere un diseño cuidadoso para evitar descargas, mientras que un elemento revestido de metal para un calentador de agua prioriza el aislamiento eléctrico sobre la velocidad de calentamiento.

Adaptar el Elemento a la Aplicación

El diseño correcto siempre depende del objetivo final. Al comprender el propósito principal, puede apreciar las elecciones de ingeniería detrás de la construcción del elemento.

- Si su enfoque principal es el calor rápido y de alta intensidad (por ejemplo, una tostadora): El diseño prioriza un elemento expuesto y enrollado apretadamente con alta resistencia para generar calor casi instantáneamente.

- Si su enfoque principal es un calor constante y suave (por ejemplo, un calentador de espacio): El diseño a menudo utiliza un elemento más grande para distribuir el calor sobre un área de superficie más amplia, asegurando una distribución de temperatura segura y uniforme.

- Si su enfoque principal son los procesos industriales de alta temperatura: El elemento debe estar construido con aleaciones cerámicas o metálicas especializadas capaces de soportar condiciones de operación extremas y sostenidas.

En última instancia, la comprensión de estos componentes revela la ingeniería deliberada que convierte de manera segura la conveniencia de la electricidad en el poder del calor controlado.

Tabla Resumen:

| Componente | Función Principal | Materiales Comunes |

|---|---|---|

| Núcleo Resistivo | Convierte electricidad en calor | Nicromo, Carburo de Silicio |

| Marco Aislante | Proporciona estructura y seguridad eléctrica | Mica, Cerámica |

| Conexión Eléctrica | Conecta el elemento a la fuente de alimentación | Cables de plomo, Terminales |

¿Necesita una Solución de Calentamiento de Alto Rendimiento?

Ya sea que requiera calentamiento rápido, calor constante o capacidades de temperatura extrema para procesos industriales, el elemento calefactor adecuado es fundamental. La experiencia de KINTEK es su solución.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y de CVD, todos con elementos calefactores diseñados con precisión y adaptados para la fiabilidad y el rendimiento. Cada sistema es personalizable para satisfacer sus necesidades únicas de laboratorio o industriales.

Diseñemos la solución de calefacción perfecta para usted. ¡Póngase en contacto con nuestros expertos hoy mismo para hablar sobre su proyecto!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura