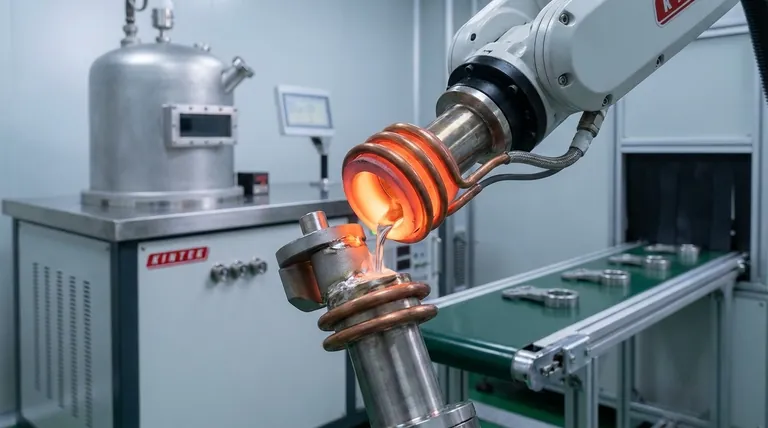

En esencia, la soldadura fuerte por inducción es un proceso de unión que utiliza un método de calentamiento sin contacto para unir dos o más componentes metálicos. Un campo electromagnético alterno calienta con precisión las piezas, derritiendo un metal de aportación (la aleación de soldadura fuerte) que fluye entre ellas y se solidifica para crear una unión fuerte y permanente. Sus principales ventajas son una velocidad, precisión y repetibilidad excepcionales, lo que la convierte en un pilar de la fabricación industrial moderna.

Si bien muchos procesos pueden unir metal, el valor único de la soldadura fuerte por inducción es su capacidad para proporcionar calor limpio y altamente controlado casi instantáneamente. Esto transforma la soldadura fuerte de un oficio manual en un proceso industrial confiable y automatizado, ideal para líneas de producción de gran volumen.

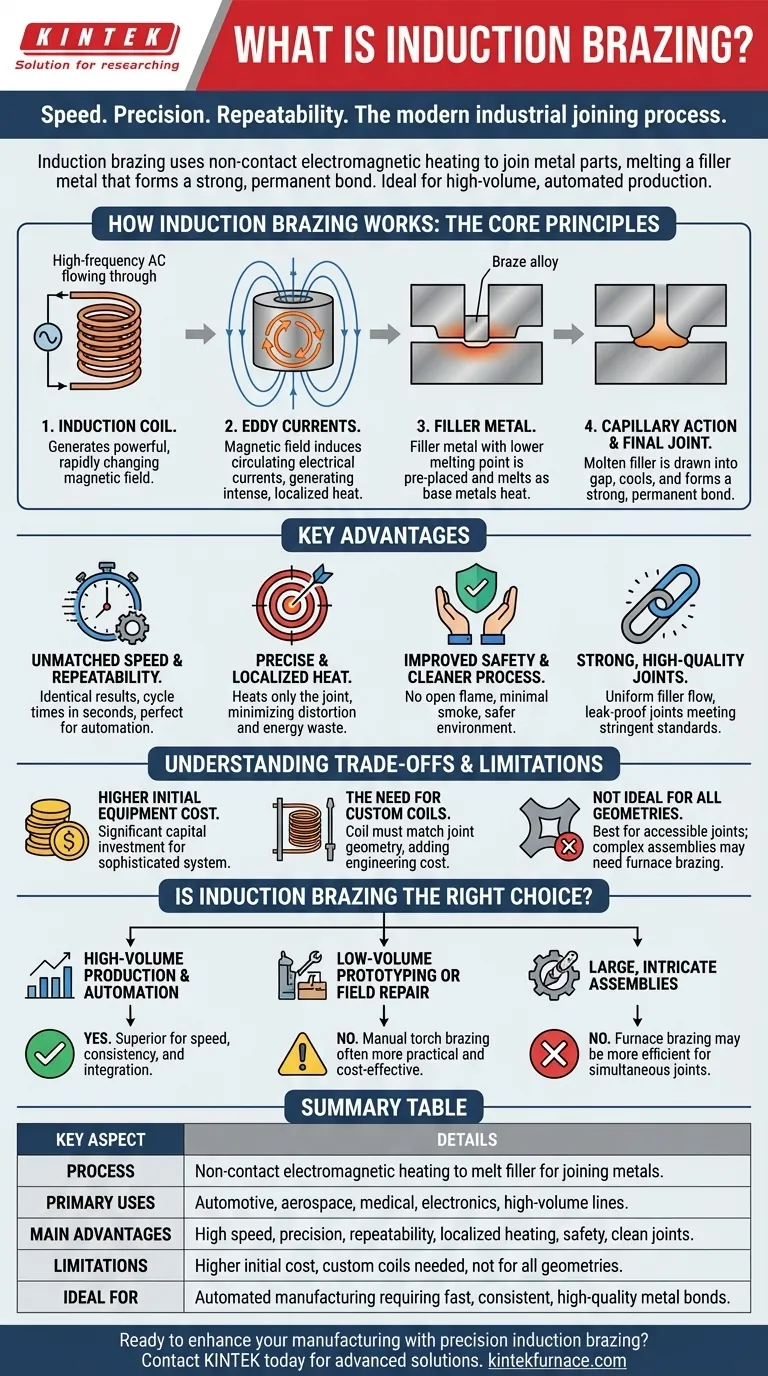

Cómo funciona la soldadura fuerte por inducción: los principios básicos

Comprender la soldadura fuerte por inducción requiere mirar más allá de la unión final y centrarse en la física que la hace tan eficiente. El proceso es una secuencia de eventos electromagnéticos y térmicos controlados.

El papel de la bobina de inducción

El corazón del sistema es una bobina de cobre con forma personalizada. Cuando una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, genera un campo magnético potente y que cambia rápidamente en el espacio que la rodea.

Generación de calor con corrientes de Foucault

Cuando una pieza metálica conductora se coloca dentro de este campo magnético (sin tocar la bobina), el campo induce corrientes eléctricas circulantes dentro del metal. Estas se conocen como corrientes de Foucault. La resistencia natural del metal al flujo de estas corrientes genera un calor intenso y localizado directamente dentro de la propia pieza.

La función del metal de aportación

Un metal de aportación, o aleación de soldadura fuerte, con un punto de fusión más bajo que los metales base que se van a unir, se coloca previamente en la unión. A medida que los metales base se calientan por inducción, conducen ese calor al material de aportación, lo que hace que se derrita y se vuelva líquido.

Acción capilar y la unión final

Una vez fundido, el metal de aportación es arrastrado hacia el pequeño espacio entre los componentes a través de un fenómeno llamado acción capilar. Una vez finalizado el ciclo de calentamiento, a menudo en solo unos segundos, el material de aportación se enfría y solidifica, formando una unión metalúrgica fuerte y permanente entre las piezas.

Ventajas clave en entornos industriales

Los principios del calentamiento por inducción otorgan a este proceso ventajas distintas que lo convierten en la opción preferida para aplicaciones específicas y exigentes.

Velocidad y repetibilidad inigualables

Debido a que el proceso está controlado por parámetros eléctricos precisos (potencia, frecuencia y tiempo), los resultados son idénticos desde la primera pieza hasta la diezmilésima. Esto elimina la variabilidad del calentamiento manual y permite tiempos de ciclo medidos en segundos, perfectos para líneas de montaje automatizadas.

Calor preciso y localizado

El calentamiento por inducción es increíblemente focalizado. Solo el área de la unión se calienta a la temperatura de soldadura fuerte, dejando el resto del componente inalterado. Esto minimiza la distorsión de la pieza, protege los materiales cercanos sensibles al calor y reduce el desperdicio de energía en comparación con calentar una pieza entera en un horno.

Mayor seguridad y un proceso más limpio

Sin llama abierta, la soldadura fuerte por inducción es significativamente más segura que la soldadura fuerte con soplete. El proceso produce un mínimo de humo o vapores, creando un ambiente de trabajo más limpio. Esto a menudo elimina la necesidad de una limpieza extensa después de la soldadura fuerte, lo que agiliza aún más la producción.

Uniones fuertes y de alta calidad

El calentamiento uniforme y rápido asegura que el metal de aportación fluya uniformemente por toda la unión, minimizando el riesgo de huecos o defectos. Esto da como resultado uniones consistentemente fuertes y a prueba de fugas que cumplen con los estrictos estándares de calidad en industrias como la automotriz y la aeroespacial.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto para todas las situaciones. Ser un asesor de confianza significa reconocer las limitaciones de una tecnología.

Mayor costo inicial del equipo

Un sistema de calentamiento por inducción representa una inversión de capital más significativa que una simple configuración de soplete. La fuente de alimentación, el sistema de refrigeración por agua y los controles son piezas de equipo sofisticadas.

La necesidad de bobinas personalizadas

La bobina de inducción debe diseñarse y moldearse para que coincida con la geometría específica de la unión. Este requisito de "herramientas" añade un paso de ingeniería y un costo, lo que hace que el proceso sea menos económico para trabajos únicos o tiradas de producción de muy bajo volumen.

No es ideal para todas las geometrías

Aunque es versátil, la inducción es más adecuada para uniones con geometrías bien definidas y accesibles. La soldadura fuerte de muchas uniones simultáneamente en un conjunto grande y complejo se puede manejar de manera más eficiente mediante la soldadura fuerte en horno, que calienta toda la pieza en un solo ciclo.

¿Es la soldadura fuerte por inducción la elección correcta para su aplicación?

Seleccionar el método de unión correcto es una decisión estratégica que afecta el costo, la calidad y el rendimiento. Su objetivo debe dictar su elección.

- Si su enfoque principal es la producción de gran volumen y la automatización: La soldadura fuerte por inducción es la opción superior debido a su velocidad, consistencia y facilidad de integración en una línea de montaje inigualables.

- Si su enfoque principal es la creación de prototipos de bajo volumen o la reparación en campo: La simplicidad y el bajo costo de entrada de la soldadura fuerte manual con soplete casi siempre serán más prácticos y rentables.

- Si su enfoque principal es unir conjuntos grandes e intrincados con muchas uniones: La soldadura fuerte en horno a menudo proporciona una solución más eficiente al calentar toda la pieza en una atmósfera controlada, asegurando que todas las uniones se realicen a la vez.

En última instancia, elegir la soldadura fuerte por inducción es una decisión para priorizar la precisión, la velocidad y la repetibilidad dentro de un entorno de fabricación estructurado.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Proceso | Calentamiento sin contacto utilizando campos electromagnéticos para fundir metal de aportación para unir metales |

| Usos principales | Automoción, aeroespacial, dispositivos médicos, electrónica y líneas de producción de gran volumen |

| Ventajas principales | Alta velocidad, precisión, repetibilidad, calentamiento localizado, seguridad y uniones limpias |

| Limitaciones | Mayor costo inicial, necesidad de bobinas personalizadas, no ideal para todas las geometrías o bajos volúmenes |

| Ideal para | Fabricación automatizada que requiere uniones metálicas rápidas, consistentes y de alta calidad |

¿Listo para mejorar su fabricación con soldadura fuerte por inducción de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras soluciones personalizadas pueden aumentar su eficiencia y calidad en aplicaciones industriales de gran volumen!

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tratamiento térmico al vacío de molibdeno

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos de Inducción por Vacío (VIM)? Lograr un procesamiento de metales de alta pureza

- ¿Por qué se requiere un horno de fusión por inducción de alto vacío para aleaciones de titanio casi alfa? Garantice la pureza y el rendimiento

- ¿Cuáles son los beneficios del diseño compacto y ligero de los hornos de inducción? Maximice la eficiencia en espacios limitados

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío (VIM)? Preparación maestra de acero con alto contenido de manganeso

- ¿Qué papel juega un horno de fusión por arco de vacío con electrodo no consumible? Clave para las aleaciones con memoria de forma de CuAlMn

- ¿Qué características adicionales se encuentran comúnmente en los hornos de vacío con calentamiento por inducción? Actualizaciones esenciales para el procesamiento de materiales de precisión

- ¿Cómo minimizan la oxidación y la descarburación los hornos de inducción de canal? Logre un control metalúrgico superior

- ¿Cuáles son las limitaciones del moldeo por vacío? Restricciones clave para la creación de prototipos y la producción de bajo volumen