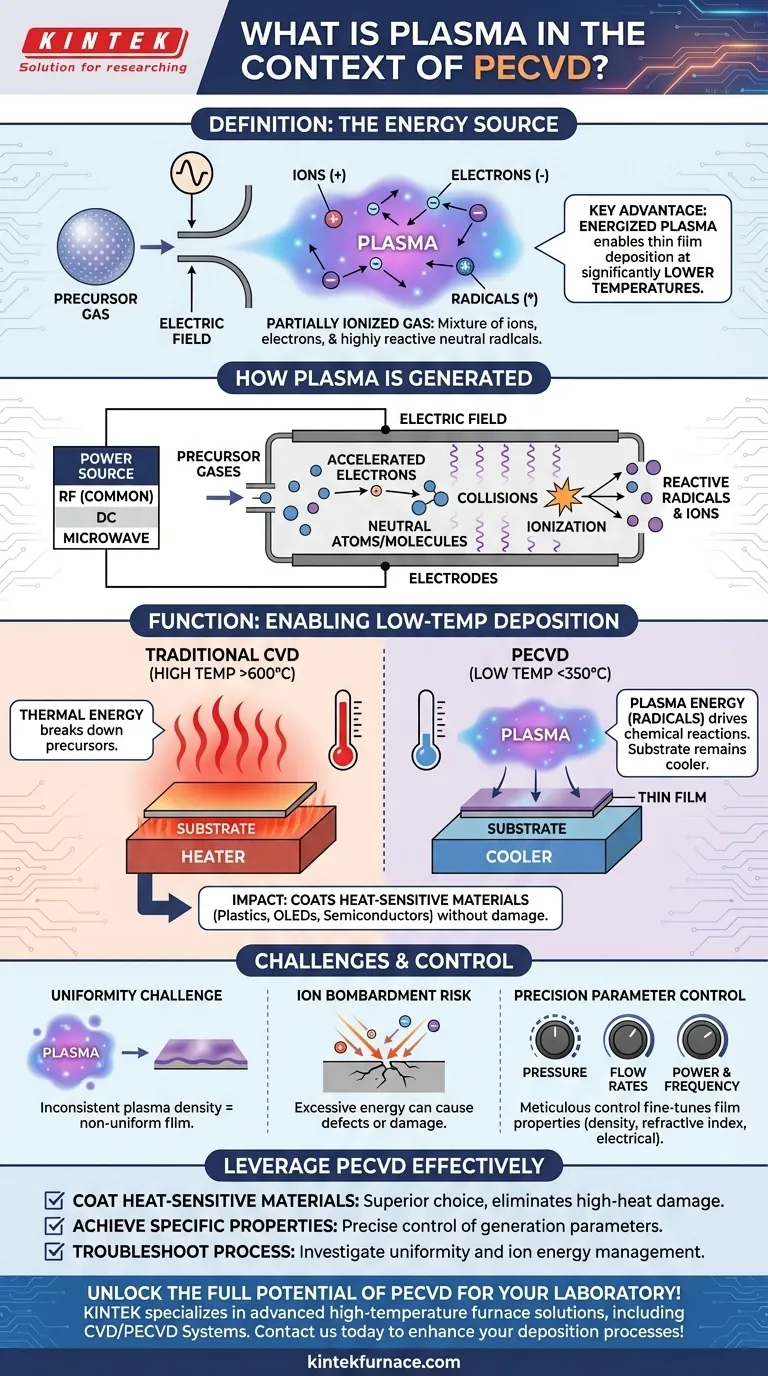

En el contexto de la Deposición Química de Vapor Asistida por Plasma (CVD-P), el plasma es un gas parcialmente ionizado que funciona como la fuente de energía para todo el proceso de deposición. Este gas, compuesto por una mezcla de iones, electrones y radicales neutros altamente reactivos, se crea aplicando un campo eléctrico a los gases precursores a baja presión. La ventaja clave es que este plasma energizado permite que las películas delgadas se depositen a temperaturas significativamente más bajas que las requeridas en los métodos convencionales.

El papel fundamental del plasma en la CVD-P es reemplazar la energía térmica bruta por energía química dirigida. Esto permite que las reacciones químicas complejas ocurran en la superficie de un sustrato sin requerir temperaturas altas y potencialmente dañinas, ampliando el rango de materiales y dispositivos que pueden recubrirse.

Cómo se genera el plasma en un sistema de CVD-P

El papel del campo eléctrico

La generación de plasma comienza introduciendo gases precursores en una cámara de vacío de baja presión que contiene dos electrodos. Luego se aplica un fuerte campo eléctrico entre estos electrodos.

Si bien se pueden utilizar varias fuentes de energía, la frecuencia de radio (RF) es el método más común para crear un plasma estable y eficiente. Las frecuencias de CC o microondas también se utilizan para aplicaciones específicas.

Energización del gas precursor

El campo eléctrico aplicado acelera los electrones libres dentro de la cámara a niveles de alta energía. Estos electrones de alta energía luego colisionan con los átomos y moléculas neutras del gas precursor.

Creación de una mezcla de especies reactivas

Estas colisiones son lo suficientemente energéticas como para arrancar electrones de las moléculas de gas, creando una cascada de iones positivos y más electrones libres. Este proceso también rompe enlaces químicos, formando especies neutras altamente reactivas llamadas radicales.

Esta mezcla resultante de iones, electrones, radicales y moléculas de gas neutro no reaccionado es el plasma. Es esta colección de especies reactivas la que impulsa el proceso de deposición.

La función del plasma: permitir la deposición a baja temperatura

Superando la barrera energética

En la Deposición Química de Vapor (CVD) tradicional, se requieren temperaturas muy altas (a menudo >600°C). Esta energía térmica es necesaria para descomponer las moléculas del gas precursor en los átomos que formarán la película deseada.

El plasma como catalizador químico

La CVD-P evita la necesidad de calor extremo. La energía necesaria para descomponer los gases precursores es suministrada directamente por el plasma energético, específicamente a través de la creación de radicales.

Estos radicales son químicamente inestables y reaccionan fácilmente en la superficie del sustrato para formar la película delgada. Debido a que la energía es química en lugar de térmica, el sustrato en sí puede permanecer a una temperatura mucho más baja (típicamente <350°C).

El impacto en la fabricación moderna

Esta capacidad de baja temperatura es la razón principal por la que la CVD-P es tan valiosa. Permite la deposición de películas de alta calidad en materiales sensibles a la temperatura, como plásticos, electrónica orgánica (OLEDs) y dispositivos semiconductores completamente fabricados que serían dañados o destruidos por procesos de alto calor.

Comprender las compensaciones y el control

El desafío de la uniformidad

Un desafío clave de ingeniería en la CVD-P es generar un plasma perfectamente uniforme en todo el sustrato. Cualquier inconsistencia en la densidad o energía del plasma resultará en una película con espesor y propiedades no uniformes.

El riesgo del bombardeo iónico

Aunque los iones son un componente necesario del plasma, el bombardeo excesivo de la superficie del sustrato por iones de alta energía puede introducir tensión, crear defectos en la película o incluso causar daños físicos. La gestión de la energía iónica es fundamental para producir películas de alta calidad.

Precisión a través del control de parámetros

Las propiedades de la película final, como su densidad, índice de refracción y características eléctricas, están directamente relacionadas con las características del plasma. Los expertos controlan meticulosamente los parámetros del proceso, como la presión del gas, las velocidades de flujo de gas y la potencia y frecuencia del campo eléctrico para ajustar el plasma y, en consecuencia, el material depositado.

Cómo se aplica esto a sus objetivos de deposición

Para aprovechar la CVD-P de manera efectiva, debe comprender cómo el plasma influye directamente en su resultado.

- Si su enfoque principal es recubrir materiales sensibles al calor: La CVD-P es la opción superior porque el plasma proporciona la energía de reacción, eliminando la necesidad de altas temperaturas del sustrato que causarían daños.

- Si su enfoque principal es lograr propiedades específicas de la película: Debe controlar con precisión los parámetros de generación de plasma (potencia, frecuencia, presión) para gestionar la densidad y el tipo de especies reactivas que se están creando.

- Si está solucionando problemas de un proceso de CVD-P: Investigue la uniformidad del plasma y el potencial de bombardeo iónico dañino, ya que estas son fuentes comunes de defectos de película y bajo rendimiento.

En última instancia, dominar la CVD-P es sinónimo de dominar la generación y aplicación controlada del plasma.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Definición de plasma | Gas parcialmente ionizado con iones, electrones y radicales, generado por campos eléctricos a baja presión. |

| Ventaja clave | Permite la deposición de películas delgadas a temperaturas más bajas (<350°C) en comparación con la CVD convencional (>600°C). |

| Método de generación | Típicamente utiliza campos eléctricos de radiofrecuencia (RF) para energizar los gases precursores en una cámara de vacío. |

| Componentes principales | Iones, electrones, radicales y especies neutras que impulsan las reacciones químicas en el sustrato. |

| Aplicaciones | Recubrimiento de materiales sensibles a la temperatura (ej. plásticos, OLEDs, semiconductores) con películas de alta calidad. |

| Parámetros de control | Presión del gas, velocidades de flujo, potencia y frecuencia para ajustar el plasma y las propiedades de la película. |

¡Desbloquee todo el potencial de la CVD-P para su laboratorio! KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de CVD/CVD-P, diseñados con profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que esté trabajando con materiales sensibles al calor o requiera propiedades de película precisas, nuestra experiencia en I+D y fabricación interna garantiza resultados confiables y eficientes. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de deposición y lograr resultados superiores!

Guía Visual

Productos relacionados

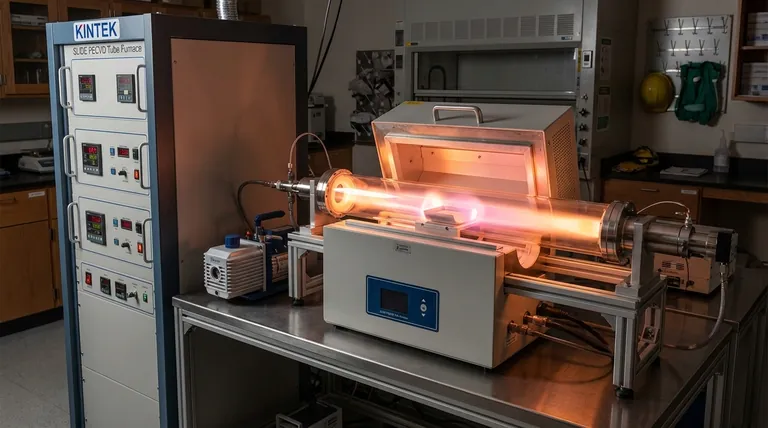

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas