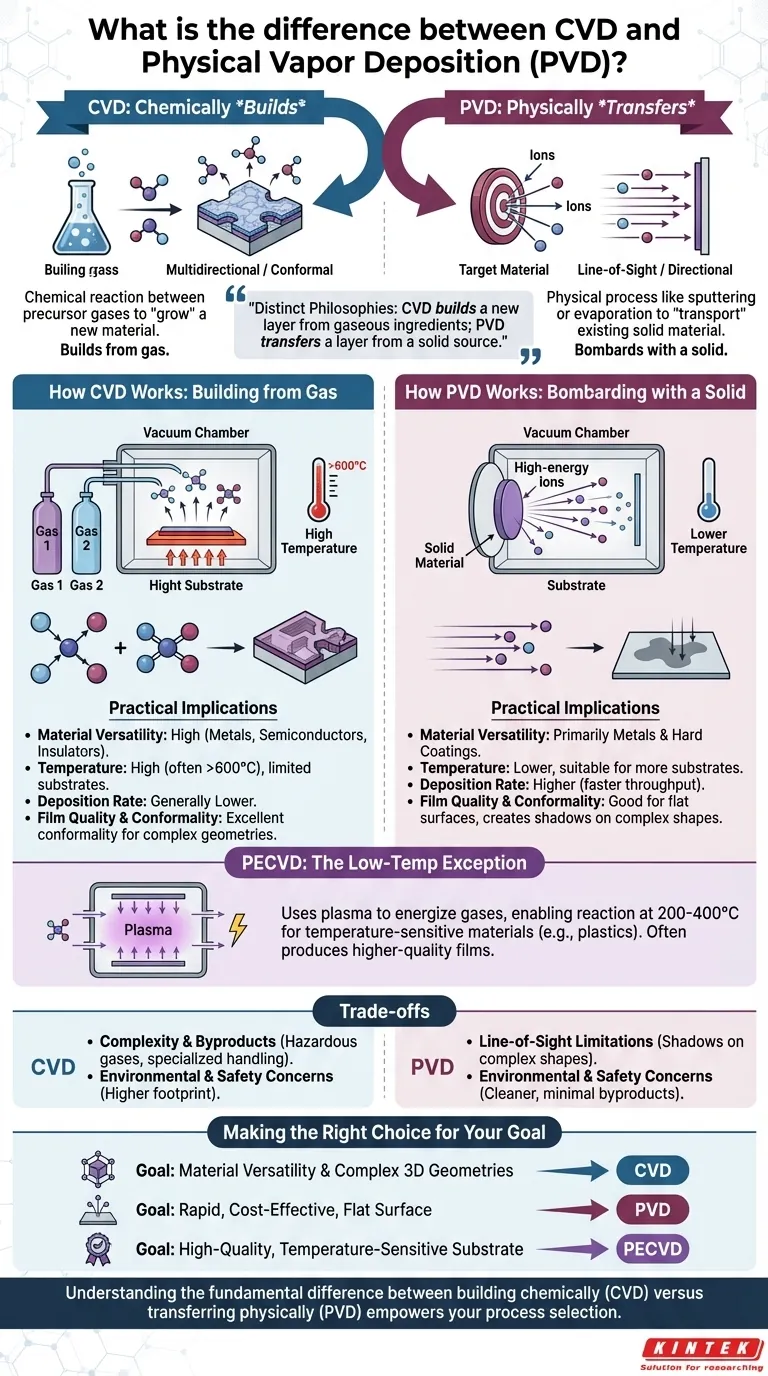

En esencia, la diferencia entre la deposición química de vapor (CVD) y la deposición física de vapor (PVD) radica en cómo el material de recubrimiento llega y se forma en una superficie. CVD utiliza una reacción química entre gases precursores para "hacer crecer" un nuevo material sobre el sustrato, mientras que PVD utiliza un proceso físico, como el sputtering o la evaporación, para "transportar" un material sólido existente al sustrato.

La elección fundamental no es solo entre dos acrónimos, sino entre dos filosofías distintas de creación de películas. CVD construye químicamente una nueva capa a partir de ingredientes gaseosos, mientras que PVD físicamente transfiere una capa desde una fuente sólida. Esta distinción dicta todo, desde las opciones de materiales hasta la temperatura de funcionamiento y la geometría de lo que se puede recubrir.

El Mecanismo Central: Reacción Química frente a Fuerza Física

Para seleccionar el proceso correcto, primero debe comprender sus enfoques fundamentalmente diferentes para construir una película delgada.

Cómo funciona CVD: Construir a partir de gas

En la deposición química de vapor, los gases precursores se introducen en una cámara de vacío que contiene el sustrato.

Se aplica calor al sustrato, lo que desencadena una reacción química entre los gases en su superficie. Esta reacción forma una película sólida, "haciendo crecer" efectivamente el material deseado átomo por átomo.

Debido a que el proceso es impulsado por la difusión del gas, es multidireccional. Esto permite que CVD cree recubrimientos altamente uniformes y "conformales" que cubren formas tridimensionales complejas sin huecos ni puntos delgados.

Cómo funciona PVD: Bombardeo con un sólido

La deposición física de vapor comienza con una fuente de material sólido, conocida como "blanco" (target).

Este blanco es bombardeado con iones de alta energía dentro de una cámara de vacío, lo que desplaza físicamente o "pulveriza" (sputters) átomos de la fuente. Estos átomos vaporizados viajan luego a través de la cámara y se depositan sobre el sustrato.

Este proceso es una deposición de línea de visión. Los átomos viajan en línea recta desde el blanco hasta el sustrato, muy parecido a la pintura de una lata de aerosol. Esto lo hace altamente efectivo para superficies planas, pero puede crear "sombras" en geometrías complejas.

Implicaciones Prácticas para su Proyecto

Las diferencias en sus mecanismos centrales conducen a consecuencias prácticas significativas para la temperatura, la elección del material y la calidad de la película.

Versatilidad de Materiales

PVD se utiliza principalmente para depositar metales y algunos recubrimientos duros como nitruros. Su fortaleza radica en transferir materiales puros con alta eficiencia.

CVD, por el contrario, ofrece una versatilidad mucho mayor. Al cambiar los gases precursores, puede depositar una amplia gama de materiales, incluidos metales, semiconductores (como el silicio) y aislantes (como el dióxido de silicio), lo que lo hace indispensable en la fabricación de productos electrónicos.

Requisitos de Temperatura

Los procesos convencionales de CVD dependen de altas temperaturas (a menudo >600°C) para proporcionar la energía térmica necesaria para impulsar las reacciones químicas. Esto limita su uso a sustratos que pueden soportar calor extremo.

PVD generalmente opera a temperaturas más bajas, lo que lo hace adecuado para una mayor variedad de sustratos que podrían dañarse por el calor de la CVD tradicional.

La Excepción Clave: CVD Asistida por Plasma (PECVD)

PECVD es una variante crítica de CVD que supera la limitación de temperatura. En lugar de depender únicamente del calor, utiliza un campo eléctrico para generar un plasma.

Este plasma energiza los gases precursores, permitiendo que la reacción química ocurra a temperaturas mucho más bajas, típicamente 200-400°C. Esto abre la puerta para recubrir materiales sensibles a la temperatura, como plásticos y dispositivos electrónicos ensamblados.

Tasa de Deposición y Rendimiento

Generalmente, los procesos PVD ofrecen una tasa de deposición más alta que la CVD convencional. Esto hace que PVD sea una opción más atractiva para aplicaciones que requieren películas gruesas o un alto rendimiento de fabricación donde la velocidad es una prioridad.

Calidad de la Película y Conformabilidad

La naturaleza multidireccional y basada en gas de CVD le otorga una ventaja distintiva en la conformabilidad, o la capacidad de recubrir uniformemente topografías intrincadas.

PECVD a menudo produce películas de mayor calidad que incluso la CVD convencional, con un estrés interno reducido y una menor probabilidad de agrietamiento, lo que lo hace ideal para aplicaciones ópticas y electrónicas exigentes.

Comprender las Compensaciones (Trade-offs)

Ningún método es universalmente superior. Su elección depende de navegar por sus limitaciones inherentes.

CVD: Complejidad y Subproductos

El principal inconveniente de CVD es su complejidad. El proceso a menudo involucra gases precursores tóxicos, corrosivos o inflamables que requieren manipulación especializada, protocolos de seguridad y sistemas de gestión de gases de escape.

PVD: Limitaciones de Línea de Visión

La principal debilidad de PVD es su naturaleza direccional. No es adecuado para recubrir el interior de formas complejas, esquinas afiladas o zanjas profundas, ya que estas áreas quedarán "en sombra" respecto a la fuente del material.

Preocupaciones Ambientales y de Seguridad

Debido a los gases peligrosos involucrados, los procesos CVD suelen tener una mayor huella ambiental y de seguridad que PVD. PVD a menudo se considera un proceso "más limpio" con subproductos peligrosos mínimos.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe guiarse por el objetivo principal de su aplicación.

- Si su enfoque principal es la versatilidad de materiales o el recubrimiento de geometrías 3D complejas: CVD es la opción superior debido a su capacidad para depositar no metales y su excelente conformabilidad.

- Si su enfoque principal es la deposición rápida y rentable de una película metálica simple en una superficie plana: PVD a menudo se prefiere por su alta velocidad y simplicidad operativa.

- Si su enfoque principal es depositar una película de alta calidad en un sustrato sensible a la temperatura como el plástico: PECVD proporciona la solución ideal, combinando la versatilidad de materiales de CVD con un proceso a baja temperatura.

En última instancia, comprender la diferencia fundamental entre construir una película químicamente (CVD) frente a transferirla físicamente (PVD) le permite seleccionar la herramienta precisa para su desafío de ingeniería específico.

Tabla de Resumen:

| Aspecto | CVD | PVD |

|---|---|---|

| Mecanismo Central | Reacción química a partir de gases | Transferencia física desde blanco sólido |

| Tipo de Deposición | Multidireccional, conformal | Línea de visión, direccional |

| Rango de Temperatura | Alto (a menudo >600°C), más bajo con PECVD (200-400°C) | Generalmente más bajo |

| Versatilidad de Materiales | Alta (metales, semiconductores, aislantes) | Principalmente metales y recubrimientos duros |

| Aplicaciones Ideales | Geometrías 3D complejas, electrónica | Superficies planas, alto rendimiento |

| Seguridad y Medio Ambiente | Usa gases peligrosos, mayor huella | Más limpio, subproductos mínimos |

¿Tiene dificultades para elegir entre CVD y PVD para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos. Con I+D excepcional y fabricación interna, ofrecemos personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, garantizando un rendimiento, eficiencia y seguridad óptimos. Permítanos ayudarle a seleccionar y personalizar el sistema perfecto para su proyecto. Contáctenos hoy para discutir sus requisitos.

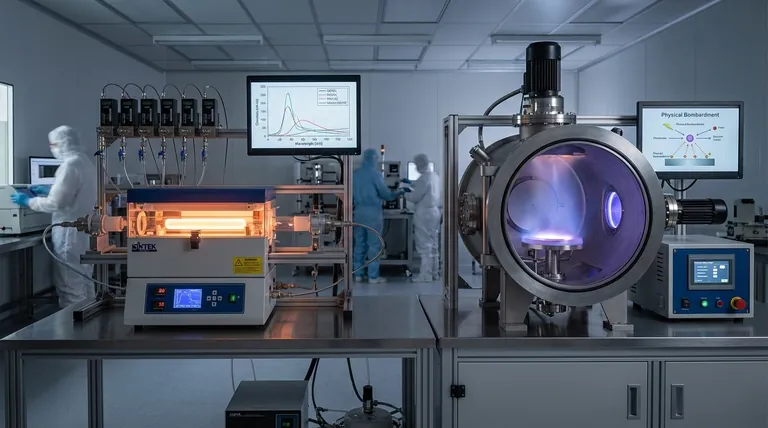

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio