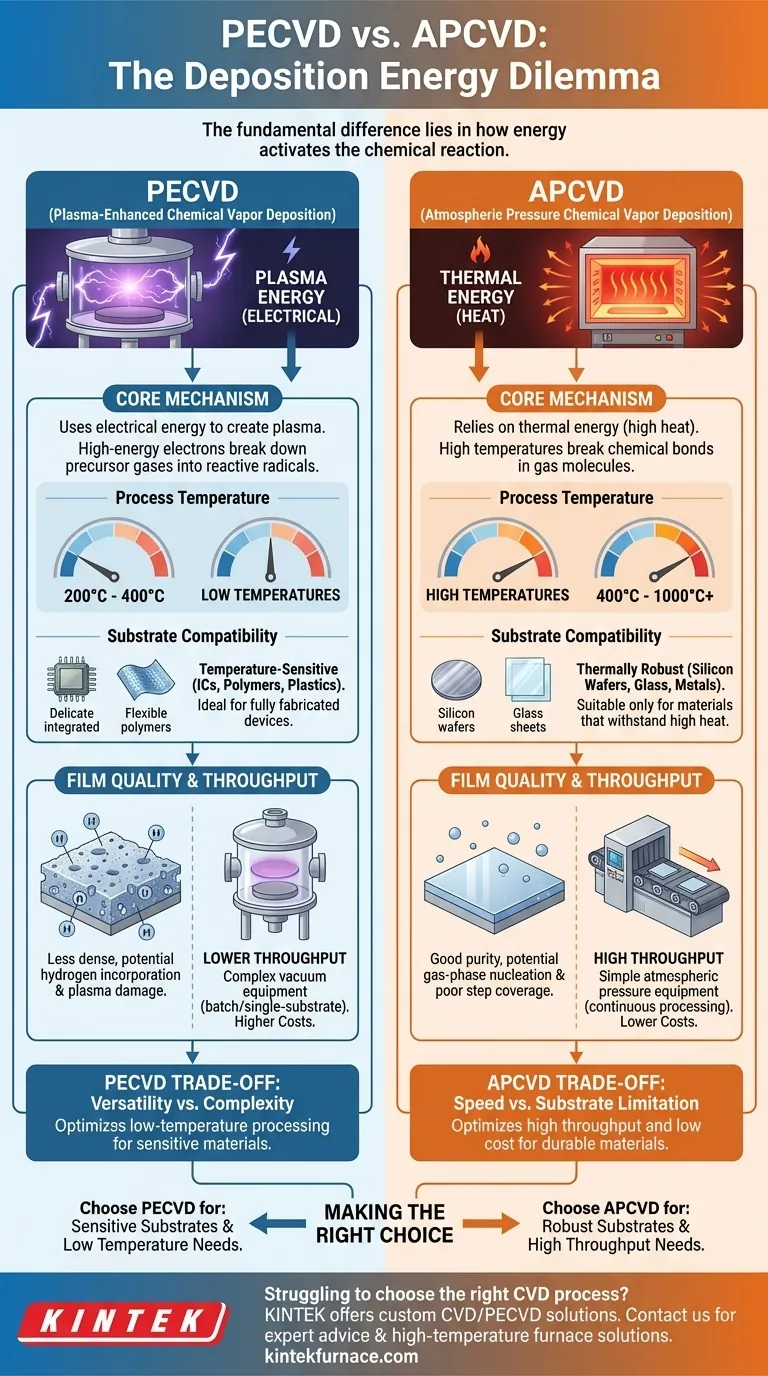

La diferencia fundamental entre la Deposición Química de Vapor Mejorada por Plasma (PECVD) y la Deposición Química de Vapor a Presión Atmosférica (APCVD) radica en cómo cada proceso suministra la energía necesaria para iniciar la reacción química. APCVD utiliza altas temperaturas (energía térmica) para descomponer los gases precursores, mientras que PECVD utiliza un plasma energizado a temperaturas mucho más bajas para lograr el mismo objetivo. Esta única diferencia en la fuente de energía dicta las condiciones de operación, el equipo y las aplicaciones adecuadas para cada método.

La elección entre estos dos métodos es una compensación de ingeniería clásica. APCVD prioriza el alto rendimiento y la simplicidad a costa de altas temperaturas de procesamiento, mientras que PECVD prioriza el procesamiento a baja temperatura para materiales sensibles a costa de la complejidad del sistema y los posibles efectos inducidos por el plasma.

El Mecanismo Central: Plasma vs. Energía Térmica

Para entender qué método se ajusta a su objetivo, primero debe comprender cómo cada uno activa el proceso de deposición. La fuente de energía es la característica definitoria.

Cómo funciona APCVD: El Enfoque Térmico

APCVD se basa en la energía térmica (calor) para impulsar la reacción química. Los gases precursores se introducen en una cámara de reacción que se mantiene a presión atmosférica y se calienta a altas temperaturas, típicamente en un rango de 400°C a más de 1000°C.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos en las moléculas de gas. Las especies químicas reactivas luego se difunden a la superficie del sustrato, donde reaccionan para formar la película delgada sólida deseada.

Debido a que opera a presión atmosférica, el equipo puede ser relativamente simple. Esto a menudo permite un procesamiento continuo, tipo cinta transportadora, lo que lo convierte en un método de alto rendimiento.

Cómo funciona PECVD: El Enfoque Mejorado por Plasma

PECVD utiliza energía eléctrica para crear un plasma, que es un gas parcialmente ionizado que contiene electrones altamente energéticos. El proceso se lleva a cabo en una cámara de vacío a temperaturas significativamente más bajas que APCVD, a menudo entre 200°C y 400°C.

Se aplica un campo eléctrico alterno (típicamente de radiofrecuencia o RF) a los gases precursores, arrancando electrones de algunas moléculas de gas. Estos electrones de alta energía luego chocan con otras moléculas de gas, rompiéndolas en radicales reactivos sin necesidad de mucho calor.

Estos radicales son químicamente muy activos y reaccionan fácilmente en la superficie relativamente fría del sustrato para formar la película. La temperatura más baja hace que PECVD sea esencial para depositar películas en sustratos que no pueden soportar el presupuesto térmico de APCVD.

Comparaciones Clave de Proceso y Propiedades de la Película

La diferencia en la fuente de energía crea distinciones significativas en la temperatura, la calidad de la película y la eficiencia de producción.

Temperatura de Deposición

Este es el diferenciador más crítico. APCVD es un proceso de alta temperatura, lo que lo hace adecuado solo para sustratos térmicamente robustos como obleas de silicio en las primeras etapas de su procesamiento, vidrio o ciertos metales.

PECVD es un proceso de baja temperatura. Su principal ventaja es su capacidad para depositar películas en dispositivos completamente fabricados con interconexiones metálicas, plásticos u otros materiales que se dañarían o fundirían con altas temperaturas.

Calidad y Conformidad de la Película

APCVD puede producir películas con buena pureza, pero la nucleación en fase gaseosa (partículas que se forman en el gas antes de llegar al sustrato) puede ser un problema debido a las altas temperaturas y presión. La cobertura de escalones, o la capacidad de recubrir estructuras 3D complejas de manera uniforme, puede ser deficiente.

Las películas de PECVD suelen ser menos densas que las películas cultivadas térmicamente y pueden tener cantidades significativas de hidrógeno incorporado de los gases precursores (por ejemplo, SiH₄), lo que puede afectar la tensión de la película y las propiedades eléctricas. El plasma también puede causar daños por bombardeo de iones en la superficie del sustrato.

Rendimiento y Costo

APCVD es el claro ganador en alto rendimiento. Su operación a presión atmosférica permite sistemas de procesamiento simples, de bajo costo y a menudo continuos, lo que lleva a un costo muy bajo por sustrato.

PECVD es un proceso basado en vacío, que requiere equipos más complejos y costosos (bombas de vacío, esclusas de carga). Típicamente es un proceso por lotes o de sustrato único, lo que resulta en un menor rendimiento y mayores costos de capital y operativos.

Comprendiendo las Compensaciones

Ninguna tecnología es inherentemente superior; cada una representa un conjunto de compromisos optimizados para diferentes resultados.

La Compensación de APCVD: Velocidad vs. Limitación del Sustrato

Con APCVD, se obtiene una tremenda velocidad y un bajo costo operativo. Sin embargo, está estrictamente limitado a sustratos que pueden sobrevivir a las altas temperaturas de procesamiento. Es un caballo de batalla para aplicaciones donde el rendimiento es primordial y el sustrato es duradero.

La Compensación de PECVD: Versatilidad vs. Complejidad

PECVD proporciona la ventaja crítica del procesamiento a baja temperatura, abriendo una vasta gama de aplicaciones en sustratos sensibles. Esta versatilidad tiene el precio de un rendimiento más lento, un mayor costo de equipo y posibles problemas de calidad de la película, como la incorporación de hidrógeno y el daño por plasma, que deben gestionarse cuidadosamente.

Tomando la Decisión Correcta para Su Aplicación

Su elección depende completamente de las principales limitaciones de su proyecto: la tolerancia térmica del sustrato y sus requisitos de volumen de producción.

- Si su enfoque principal es la producción de alto volumen en sustratos térmicamente robustos (como recubrimientos iniciales en vidrio para células solares o pantallas): APCVD es la elección clara por su rendimiento inigualable y su rentabilidad.

- Si su enfoque principal es depositar capas dieléctricas o de pasivación en dispositivos sensibles a la temperatura (como circuitos integrados completos o electrónica basada en polímeros): PECVD es la única opción viable, ya que su baja temperatura evita daños a las estructuras subyacentes.

- Si su enfoque principal es la máxima calidad y pureza de la película para capas electrónicas críticas (y el sustrato puede tolerar el calor): También puede considerar otros métodos térmicos como LPCVD (Deposición Química de Vapor a Baja Presión), que a menudo proporciona una conformabilidad superior y una menor contaminación que APCVD o PECVD.

Comprender esta distinción central entre la energía térmica y la de plasma es clave para seleccionar la estrategia de deposición más efectiva y eficiente para su proyecto.

Tabla Resumen:

| Característica | APCVD | PECVD |

|---|---|---|

| Fuente de Energía | Térmica (Alta Temperatura) | Plasma (Eléctrica) |

| Temperatura del Proceso | 400°C - 1000°C+ | 200°C - 400°C |

| Presión de Operación | Atmosférica | Baja Presión (Vacío) |

| Compatibilidad del Sustrato | Térmicamente robusto (Silicio, Vidrio) | Sensible a la temperatura (CIs, Polímeros) |

| Rendimiento | Alto (Procesamiento Continuo) | Menor (Procesamiento por Lotes) |

| Calidad de la Película | Buena pureza, posible nucleación en fase gaseosa | Menos densa, posible incorporación de hidrógeno |

| Costo | Menor costo operativo | Mayor costo de capital y operativo |

¿Le cuesta elegir el proceso CVD adecuado para sus materiales sensibles o sus necesidades de alto rendimiento? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD personalizados. Nuestras profundas capacidades de personalización garantizan que su equipo cumpla con precisión los requisitos experimentales únicos, ya sea que necesite PECVD de baja temperatura para sustratos delicados o APCVD de alto rendimiento para materiales robustos. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura