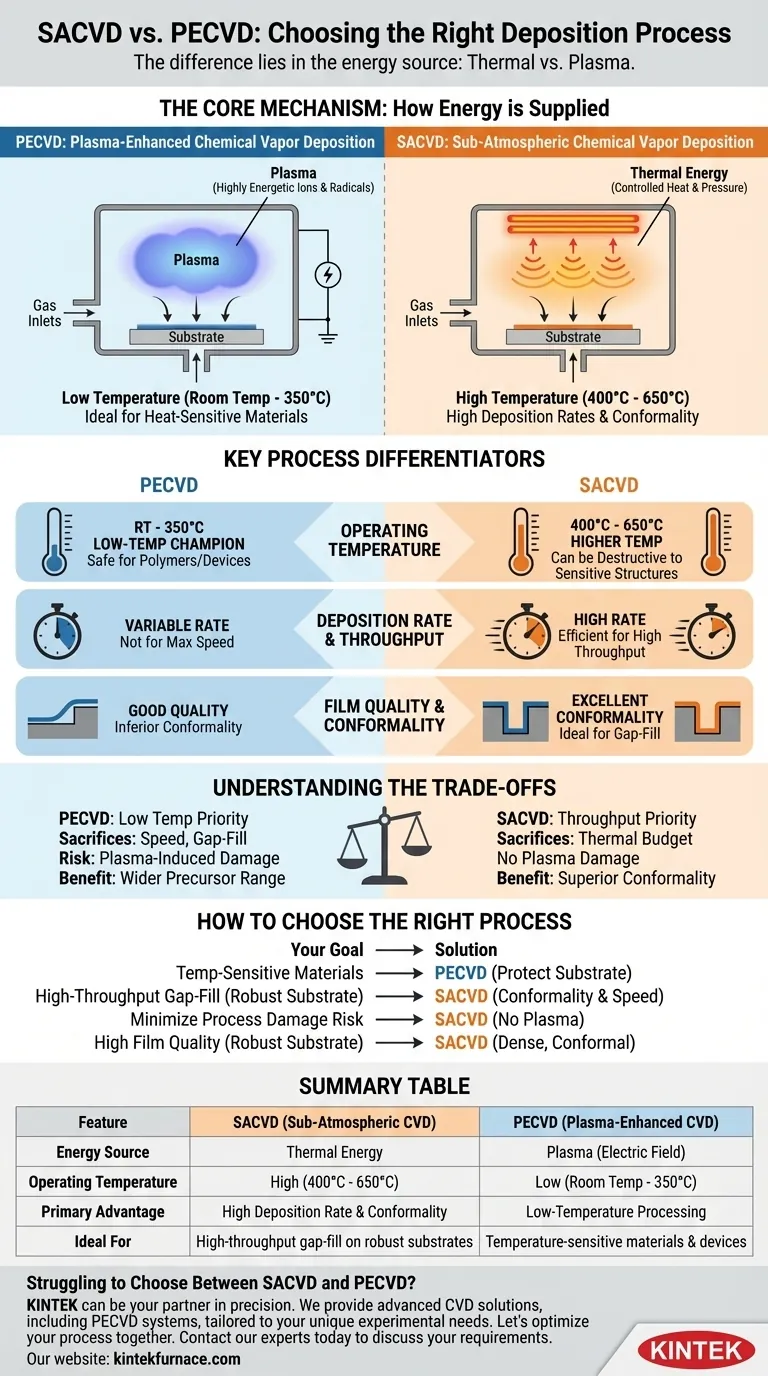

En esencia, la diferencia entre la Deposición Química de Vapor a Sub-Atmósfera (SACVD) y la Deposición Química de Vapor Asistida por Plasma (PECVD) radica en la fuente de energía utilizada para impulsar la reacción química. PECVD utiliza plasma para permitir reacciones a bajas temperaturas, lo que lo hace ideal para materiales sensibles al calor. En contraste, SACVD utiliza una combinación específica de energía térmica y presión para lograr películas conformes de alta calidad a altas velocidades de deposición, pero requiere temperaturas más altas.

La elección fundamental entre estos dos procesos es una compensación entre la tolerancia a la temperatura de su sustrato y su necesidad de rendimiento y conformidad de la película. PECVD prioriza la baja temperatura, mientras que SACVD prioriza la velocidad de deposición y el rendimiento de relleno de huecos.

El Mecanismo Central: Cómo se Suministra la Energía

Para seleccionar el proceso correcto, primero debe comprender cómo cada uno inicia la deposición de película delgada. La "fuente de energía" es el factor definitorio que dicta la ventana del proceso y las aplicaciones ideales para cada técnica.

PECVD: Deposición Química de Vapor Asistida por Plasma

PECVD utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma. Este plasma es una sopa altamente energética de iones, electrones y radicales libres.

Estas especies reactivas, no el calor intenso, proporcionan la energía necesaria para descomponer las moléculas precursoras y depositar una película delgada sobre el sustrato. Esto permite que el proceso se ejecute a temperaturas mucho más bajas, típicamente desde temperatura ambiente hasta alrededor de 350°C.

SACVD: Deposición Química de Vapor a Sub-Atmósfera

SACVD es un proceso térmico. No utiliza plasma. En cambio, se basa en calor y presión cuidadosamente controlados para impulsar la reacción química.

El nombre "Sub-Atmósfera" se refiere a ejecutar el proceso a presiones por debajo de los niveles atmosféricos, pero a menudo más altas que en otros métodos CVD basados en vacío. Este régimen de presión específico, combinado con temperaturas típicamente más altas que PECVD, está optimizado para mejorar el transporte de precursores y las reacciones superficiales, lo que conduce a excelentes propiedades de película.

Diferenciadores Clave del Proceso

La diferencia en la fuente de energía conduce a ventajas y desventajas distintas en métricas de rendimiento clave que impactan directamente en la fabricación.

Temperatura de Funcionamiento

Esta es la distinción más crítica. PECVD es el campeón de las bajas temperaturas, esencial para depositar películas en sustratos que no pueden soportar altas temperaturas, como polímeros o dispositivos con capas metálicas de bajo punto de fusión previamente fabricadas.

SACVD opera a temperaturas más altas (por ejemplo, 400°C a 650°C). Aunque es más bajo que algunos procesos CVD convencionales, es significativamente más caliente que PECVD y puede ser destructivo para estructuras sensibles a la temperatura.

Tasa de Deposición y Rendimiento

SACVD está diseñado para altas tasas de deposición. Su química impulsada por calor y presión es altamente eficiente, lo que lo convierte en un caballo de batalla para aplicaciones donde el rendimiento de fabricación es una preocupación principal.

PECVD puede tener tasas de deposición variables, pero generalmente no se elige cuando la máxima velocidad es el único objetivo. El enfoque está en permitir la deposición que de otro modo sería imposible debido a las limitaciones térmicas.

Calidad de la Película y Conformidad

SACVD es famoso por su excelente conformidad y capacidad de relleno de huecos. Las condiciones del proceso se ajustan para garantizar que la película se deposite uniformemente sobre topografías complejas y de alta relación de aspecto, como trincheras profundas entre líneas metálicas en un circuito integrado.

PECVD puede producir películas de alta calidad, pero su conformidad es a menudo inferior a la de los procesos térmicos de alta temperatura como SACVD. El principal beneficio de PECVD es su capacidad a baja temperatura, que a veces se produce a costa de la densidad de la película o la cobertura de escalones.

Comprender las Compensaciones

Elegir un método de deposición nunca se trata de encontrar una solución "perfecta". Se trata de aceptar un conjunto de compensaciones que se alinean con su objetivo principal.

El Dilema Temperatura vs. Rendimiento

Esta es la compensación central. Si su dispositivo tiene un presupuesto térmico estricto, debe usar PECVD. Al hacerlo, puede sacrificar algo de velocidad de deposición o rendimiento de relleno de huecos.

Si su sustrato puede soportar el calor y su prioridad es el relleno de huecos rápido y conforme, SACVD es la opción superior.

Daño Inducido por Plasma

Una consideración significativa para PECVD es el riesgo de daño por plasma. Los iones energéticos que permiten la deposición a baja temperatura pueden bombardear físicamente el sustrato, dañando potencialmente estructuras electrónicas sensibles ya presentes en la oblea. Los procesos térmicos como SACVD no tienen este riesgo.

Química del Precursor

Debido a que SACVD se basa en reacciones térmicas específicas (por ejemplo, el uso de ozono y TEOS para dióxido de silicio), su química precursora a menudo está más restringida. La naturaleza poderosa del plasma permite que PECVD utilice una gama más amplia de gases precursores, ya que el plasma puede descomponer moléculas que podrían no reaccionar eficientemente en un proceso puramente térmico.

Cómo Elegir el Proceso Correcto

Los requisitos de su aplicación le darán una respuesta clara. Utilice la siguiente guía para tomar una decisión definitiva.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD es su única opción viable, ya que protege el sustrato subyacente del daño térmico.

- Si su enfoque principal es el relleno de huecos de alto rendimiento para estructuras no sensibles: SACVD es la opción superior, ya que ofrece una excelente conformidad a altas tasas de deposición.

- Si su enfoque principal es minimizar cualquier riesgo de daño al dispositivo inducido por el proceso: Un proceso térmico como SACVD es inherentemente más seguro, ya que evita el bombardeo de iones energéticos asociado con el plasma.

- Si su enfoque principal es la calidad de la película en un sustrato robusto que puede tolerar el calor: SACVD generalmente producirá una película más conforme y densa que un proceso PECVD a baja temperatura.

Al comprender el papel fundamental de la fuente de energía, puede seleccionar con confianza la tecnología de deposición que mejor se adapte a sus requisitos específicos de material, térmicos y de fabricación.

Tabla Resumen:

| Característica | SACVD (CVD a Sub-Atmósfera) | PECVD (CVD Asistida por Plasma) |

|---|---|---|

| Fuente de Energía | Energía Térmica | Plasma (Campo Eléctrico) |

| Temperatura de Funcionamiento | Alta (400°C - 650°C) | Baja (Temp. Ambiente - 350°C) |

| Ventaja Principal | Alta Tasa de Deposición y Conformidad | Procesamiento a Baja Temperatura |

| Ideal Para | Relleno de huecos de alto rendimiento en sustratos robustos | Materiales y dispositivos sensibles a la temperatura |

¿Tiene dificultades para elegir entre SACVD y PECVD para su laboratorio?

Seleccionar la tecnología de deposición correcta es fundamental para el éxito de su investigación y desarrollo. La elección depende de su sustrato específico, presupuesto térmico y requisitos de rendimiento para la conformidad de la película y el rendimiento.

KINTEK puede ser su socio en precisión. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos soluciones CVD avanzadas, incluidos sistemas PECVD, adaptadas a sus necesidades experimentales únicas. Nuestras amplias capacidades de personalización garantizan que su horno o sistema esté optimizado para su aplicación específica, ya sea que requiera procesamiento a baja temperatura o deposición conformada de alta velocidad.

Optimicemos su proceso juntos. Contacte a nuestros expertos hoy mismo para discutir sus requisitos y descubrir la solución KINTEK perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares