En esencia, la presión de la cámara en un sistema de Deposición Química de Vapor Mejorada por Plasma (PECVD) es el principal mando de control para la uniformidad de la película. Al ajustar la presión, se manipula directamente la física de la fase gaseosa dentro de la cámara, lo que a su vez dicta la uniformidad con la que se distribuyen los precursores de deposición sobre la superficie del sustrato. Encontrar la presión óptima es clave para lograr un espesor de película consistente desde el centro de la oblea hasta su borde.

El desafío central es que la presión de la cámara no actúa de forma aislada. Crea una serie de compensaciones entre la uniformidad de la película, la tasa de deposición, la calidad de la película y la cobertura de paso. Dominar el PECVD requiere comprender cómo equilibrar estos factores contrapuestos seleccionando la presión adecuada para su objetivo específico.

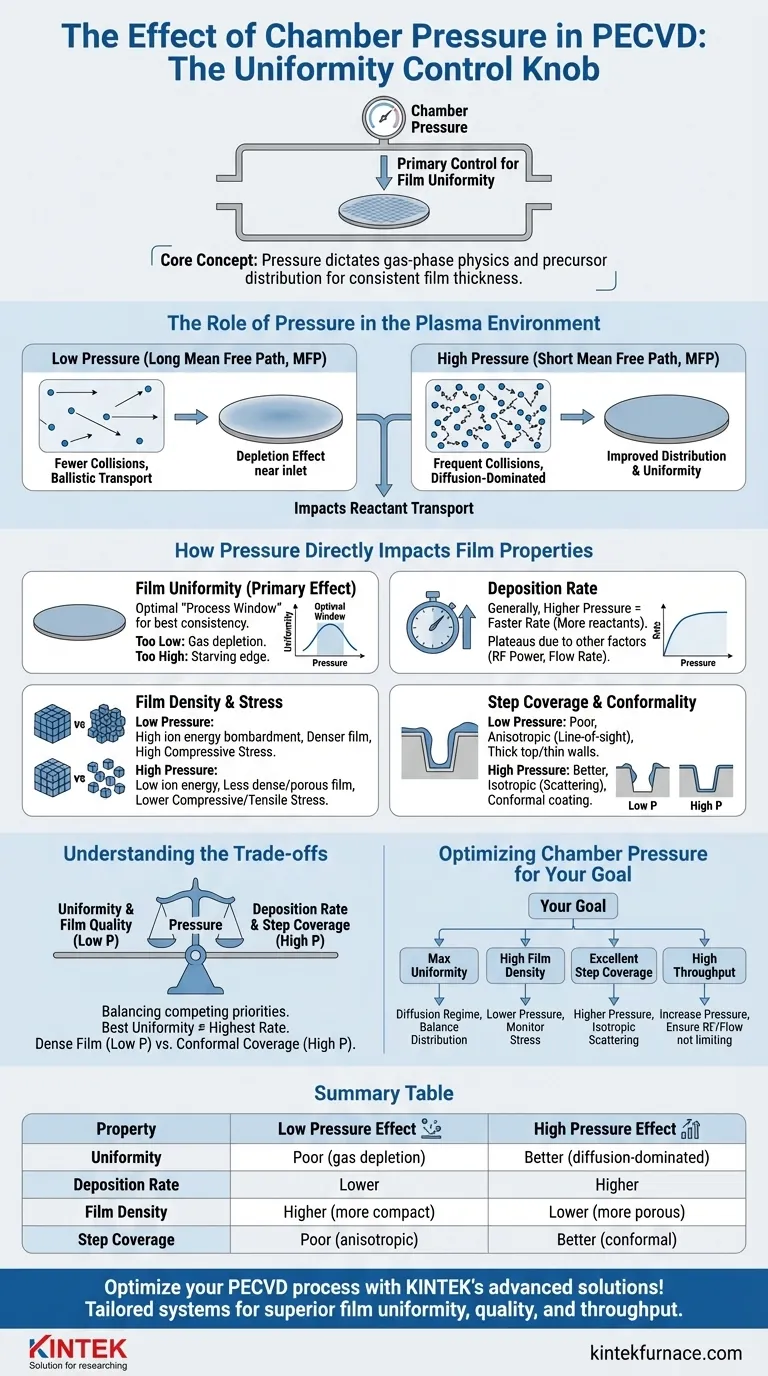

El papel de la presión en el entorno del plasma

Para comprender cómo la presión afecta la película final, primero debe comprender cómo cambia las condiciones dentro del plasma mismo. Todo el proceso depende del comportamiento de las moléculas e iones de gas.

Trayectoria libre media y colisiones

La trayectoria libre media (MFP) es la distancia promedio que recorre una partícula de gas antes de colisionar con otra. Este es el concepto más importante regido por la presión.

A baja presión, la cámara tiene menos moléculas de gas. Esto resulta en una larga trayectoria libre media, lo que significa que las partículas pueden viajar más lejos sin colisionar.

A alta presión, la cámara está llena de moléculas de gas. Esto conduce a una corta trayectoria libre media y a colisiones frecuentes entre partículas.

Transporte y distribución de reactivos

La presión determina cómo los gases reactivos (precursores) llegan desde la entrada de gas a la superficie de la oblea.

A bajas presiones, el transporte es "balístico" o dominado por convección. Las moléculas de gas se mueven en líneas relativamente rectas. Esto puede conducir a un efecto de agotamiento, donde el área cercana a la entrada de gas obtiene un recubrimiento más grueso que las áreas más alejadas.

A altas presiones, la corta trayectoria libre media significa que el transporte se vuelve dominado por la difusión. Los reactivos se dispersan en todas direcciones, lo que puede promediar su distribución y mejorar la uniformidad en toda la oblea.

Cómo la presión impacta directamente las propiedades de la película

Los cambios en el entorno del plasma tienen consecuencias directas y predecibles en las características de la película depositada.

Uniformidad de la película (El efecto principal)

Como se ha dicho, esta es la razón principal para optimizar la presión. Típicamente existe una "ventana de proceso" óptima para la presión que produce la mejor uniformidad.

Operar a una presión demasiado baja puede causar falta de uniformidad debido al agotamiento del gas. Operar a una presión demasiado alta puede causar falta de uniformidad debido a los efectos del tiempo de residencia o al "agotamiento" de los reactivos en el borde de la oblea.

Tasa de deposición

Generalmente, una mayor presión aumenta la tasa de deposición. Esto se debe a que simplemente hay más moléculas reactivas disponibles en la cámara para participar en las reacciones de formación de la película.

Sin embargo, este efecto se estabiliza. En cierto punto, la tasa se verá limitada por otros factores, como la potencia de RF (la energía para descomponer los precursores) o el caudal de los precursores.

Densidad y tensión de la película

La presión influye fuertemente en la energía de los iones que bombardean el sustrato, lo que afecta la densidad de la película.

A baja presión, la larga trayectoria libre media permite que los iones se aceleren y golpeen la superficie con alta energía. Este bombardeo crea una película más densa y compacta, a menudo con alta tensión de compresión.

A alta presión, las colisiones frecuentes hacen que los iones pierdan energía antes de llegar a la superficie. La deposición de baja energía resultante produce una película menos densa y más porosa con menor tensión de compresión o incluso tensión de tracción.

Cobertura de paso y conformabilidad

La cobertura de paso describe qué tan bien una película cubre la topografía de una oblea modelada, como trincheras o vías.

La baja presión y su flujo iónico direccional de alta energía asociado conducen a una mala cobertura de paso. La deposición es altamente anisotrópica, o "línea de visión", lo que resulta en una película gruesa en las superficies superiores y una película muy delgada en las paredes laterales.

La alta presión promueve la dispersión en fase gaseosa, haciendo que la llegada de los precursores de la película sea más isotrópica (proveniente de todos los ángulos). Esto mejora significativamente la cobertura de paso y produce un recubrimiento más conforme.

Comprender las compensaciones

Optimizar la presión de la cámara rara vez se trata de maximizar un solo parámetro. Es un ejercicio de gestión de prioridades contrapuestas.

Uniformidad vs. Tasa

La presión que proporciona la mejor uniformidad absoluta a menudo no es la presión que ofrece la mayor tasa de deposición. Un ingeniero de procesos debe equilibrar la necesidad de rendimiento (tasa) con la especificación de consistencia de la película (uniformidad).

Calidad de la película vs. Cobertura de paso

Una película densa y dura (obtenida a baja presión) a menudo es deseable por sus propiedades protectoras. Sin embargo, esas mismas condiciones de baja presión producen una cobertura de paso deficiente. Por el contrario, las condiciones de alta presión necesarias para una excelente conformabilidad pueden producir una película de menor calidad y menos densa.

La ventana de proceso completa

La presión no se puede establecer en el vacío. Sus efectos están profundamente entrelazados con la potencia de RF, los caudales de gas, la temperatura del sustrato y la geometría de la cámara. Un cambio en la presión a menudo requiere un ajuste correspondiente en otros parámetros para mantener el proceso centrado en su ventana óptima.

Optimización de la presión de la cámara para su objetivo

Su elección de presión debe estar dictada por el requisito principal de su película depositada.

- Si su enfoque principal es la máxima uniformidad dentro de la oblea: Opere dentro del régimen de presión limitada por difusión, equilibrando cuidadosamente la distribución de reactivos sin agotar el borde de la oblea.

- Si su enfoque principal es una alta densidad de película y una baja tasa de grabado: Use una presión más baja para aumentar la energía iónica y el bombardeo, pero controle la tensión de la película para evitar el agrietamiento o la delaminación.

- Si su enfoque principal es una excelente cobertura de paso en estructuras 3D: Use una presión más alta para aumentar la dispersión en fase gaseosa para un recubrimiento más conforme.

- Si su enfoque principal es un alto rendimiento (tasa de deposición): Aumente la presión para proporcionar más reactivos, pero asegúrese de no estar limitado por la potencia de RF o el flujo de precursores.

En última instancia, la presión de la cámara es una de las palancas más poderosas para controlar las propiedades finales de su película, lo que requiere un equilibrio deliberado para lograr su objetivo de ingeniería específico.

Tabla resumen:

| Propiedad | Efecto de baja presión | Efecto de alta presión |

|---|---|---|

| Uniformidad | Deficiente (agotamiento del gas) | Mejor (dominado por difusión) |

| Tasa de deposición | Inferior | Superior |

| Densidad de la película | Mayor (más compacta) | Menor (más porosa) |

| Cobertura de paso | Deficiente (anisotrópica) | Mejor (conforme) |

¡Optimice su proceso PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura, incluyendo sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra profunda capacidad de personalización garantiza un control preciso sobre la presión de la cámara y otros parámetros para una uniformidad, calidad y rendimiento de la película superiores. Contáctenos hoy para discutir cómo podemos mejorar sus resultados experimentales e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura