El principio de funcionamiento central de un horno de mufla es el calentamiento indirecto dentro de un ambiente aislado. Utiliza elementos de resistencia eléctrica para calentar una cámara sellada, conocida como "mufla", desde el exterior. Este diseño calienta la muestra en el interior sin exponerla a la fuente de calor, llamas o subproductos de la combustión, asegurando un proceso altamente controlado y libre de contaminación.

La característica definitoria de un horno de mufla no es simplemente su capacidad para generar altas temperaturas, sino su método para hacerlo. Al separar la muestra de la fuente de calor, prioriza la pureza del proceso y la uniformidad térmica por encima de todo.

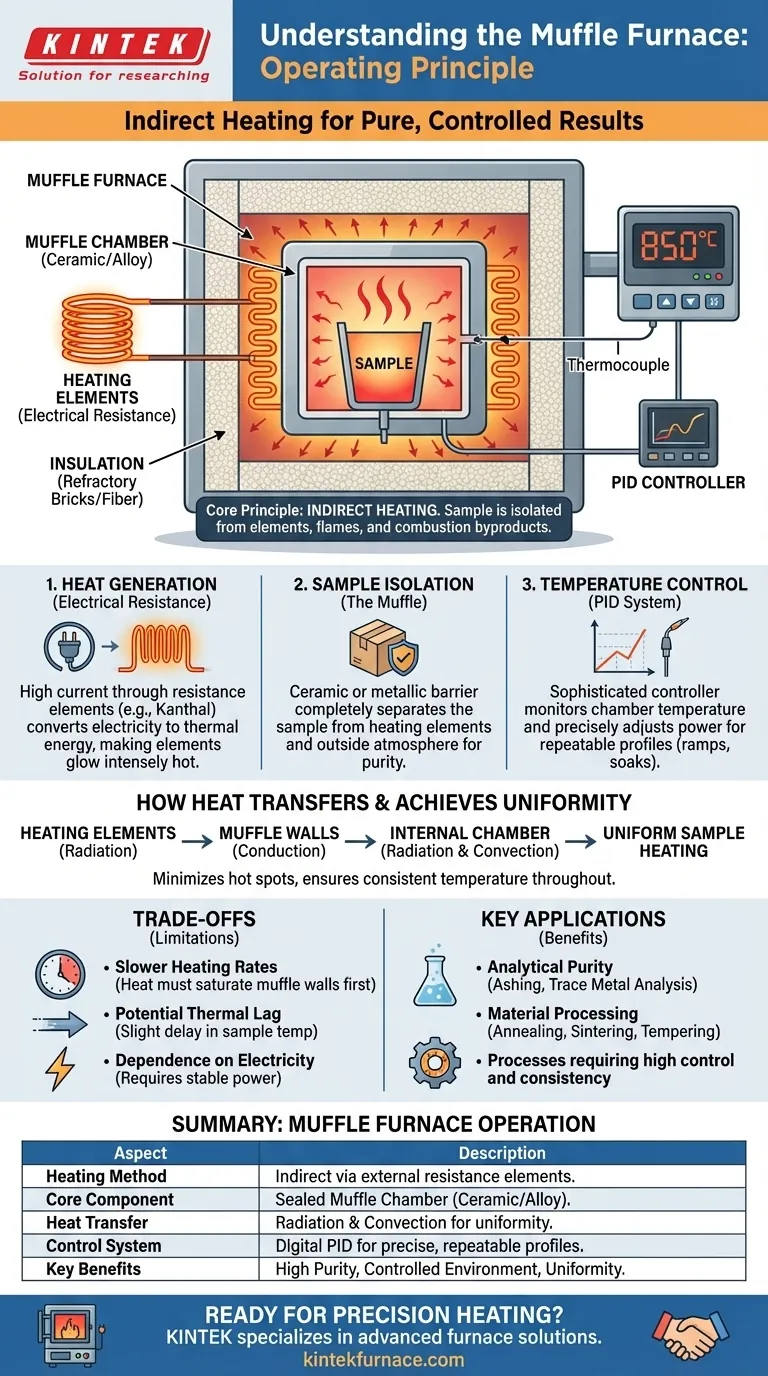

Cómo un horno de mufla logra el calentamiento indirecto

El funcionamiento del horno se puede dividir en tres funciones distintas: generación de calor, aislamiento de la muestra y control de temperatura. Juntos, estos elementos crean un ambiente de calentamiento estable y prístino.

El papel de la resistencia eléctrica

Un horno de mufla genera calor al pasar una alta corriente eléctrica a través de elementos calefactores especializados. Estos elementos están hechos de materiales con alta resistencia eléctrica, como Kanthal (una aleación de hierro-cromo-aluminio) o níquel-cromo.

A medida que la electricidad tiene dificultades para pasar a través de estos materiales, la energía eléctrica se convierte directamente en energía térmica, lo que hace que los elementos se pongan al rojo vivo e irradien calor intenso.

La cámara de "mufla": el corazón del aislamiento

Los elementos calefactores no se encuentran dentro de la cámara de muestras. En su lugar, se colocan alrededor de una cámara sellada, con forma de caja, la mufla.

Esta mufla está construida con una cerámica dura y resistente al calor o una aleación metálica. Sirve como barrera física, aislando completamente la muestra en su interior de los elementos calefactores y de la atmósfera exterior. Esta separación es la característica más crítica del horno.

Transferencia de calor y uniformidad

El calor generado por los elementos se transfiere a la muestra a través de un proceso de dos pasos. Primero, irradia hacia adentro, calentando las paredes exteriores de la mufla.

Segundo, ese calor se conduce a través de las paredes de la mufla y luego irradia y convecta por toda la cámara interna. Esta trayectoria indirecta asegura que el calor se distribuya uniformemente, minimizando los puntos calientes y garantizando que toda la muestra experimente una temperatura uniforme.

La función del aislamiento y el control

Todo el conjunto se encuentra dentro de un gabinete fuertemente aislado, a menudo revestido con ladrillos refractarios o fibra cerámica. Este aislamiento minimiza la pérdida de calor, mejora la eficiencia energética y mantiene seguras al tacto las superficies externas del horno.

Un sofisticado controlador digital (típicamente un controlador PID) monitorea constantemente la temperatura de la cámara con un termopar y ajusta la potencia enviada a los elementos calefactores. Esto permite perfiles de temperatura precisos y repetibles, incluyendo rampas controladas, permanencias a una temperatura específica y ciclos de enfriamiento.

Comprender las compensaciones

Si bien el principio del calentamiento indirecto ofrece ventajas significativas, es importante reconocer las limitaciones asociadas.

Tasas de calentamiento más lentas

Debido a que el calor debe saturar primero las paredes de la mufla antes de llegar a la muestra, los hornos de mufla generalmente tienen tasas de calentamiento más lentas que los hornos de fuego directo donde una llama incide directamente sobre el material.

Potencial de retardo térmico

El método indirecto puede crear un ligero retardo, o retardo térmico, entre el punto de ajuste del controlador y la temperatura real de la muestra. Los hornos de alta calidad están diseñados para minimizar esto, pero es una característica inherente del diseño.

Dependencia de la electricidad

La mayoría de los hornos de mufla de laboratorio modernos funcionan con electricidad. Esto proporciona un control limpio y preciso, pero los hace dependientes de un suministro eléctrico estable, lo que puede ser un factor de costo o logístico en algunos entornos.

Cómo aplicar esto a su proceso

Comprender este principio de funcionamiento le ayuda a seleccionar y utilizar el horno de forma eficaz para su aplicación específica.

- Si su enfoque principal es la pureza analítica (por ejemplo, calcinación, análisis de trazas de metales): La capacidad de la mufla para prevenir la contaminación por gases de combustión o elementos calefactores es su característica más valiosa.

- Si su enfoque principal es el procesamiento de materiales (por ejemplo, recocido, sinterización, templado): La distribución uniforme del calor y el control preciso de la temperatura son fundamentales para lograr propiedades de materiales consistentes y repetibles.

- Si su enfoque principal es simplemente el calentamiento a alta temperatura sin preocuparse por la pureza: Un horno de fuego directo más simple podría ser una solución más rápida y rentable para sus necesidades.

Al comprender el principio del calentamiento indirecto y aislado, puede aprovechar con confianza el horno de mufla como una herramienta precisa para lograr resultados puros y predecibles.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Método de calentamiento | Calentamiento indirecto mediante elementos de resistencia eléctrica fuera de la cámara de la mufla |

| Componente central | Cámara de mufla hecha de cerámica o aleación resistente al calor para el aislamiento de la muestra |

| Transferencia de calor | La radiación y la convección aseguran una distribución uniforme de la temperatura |

| Sistema de control | Controlador PID digital para perfiles de temperatura precisos y repetibilidad |

| Aplicaciones clave | Calcinación, recocido, sinterización y otros procesos que requieren pureza y control |

¿Listo para mejorar la precisión y eficiencia de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales para un calentamiento puro y controlado. No se conforme con menos: contáctenos hoy para discutir cómo nuestros hornos pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible