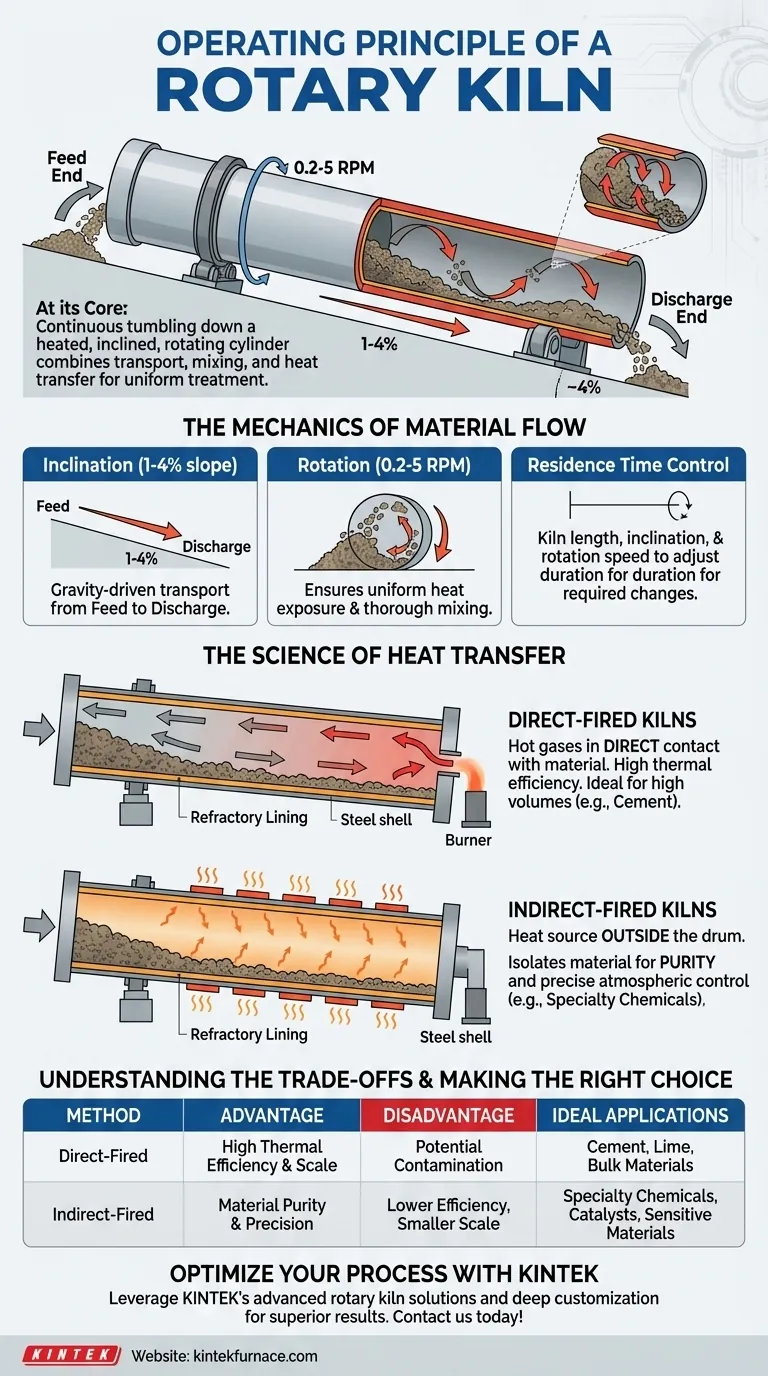

En esencia, un horno rotatorio funciona haciendo caer continuamente el material por un cilindro caliente, que gira lentamente y está ligeramente inclinado. Este mecanismo simple pero eficaz combina el transporte, la mezcla y la transferencia de calor del material en un solo proceso. La combinación de la pendiente del horno y su velocidad de rotación determina cómo se mueve el material y cuánto tiempo está expuesto al calor, lo que permite un tratamiento térmico preciso y uniforme.

El principio fundamental del horno rotatorio es su capacidad para lograr un procesamiento térmico continuo y uniforme. Lo consigue utilizando la gravedad y la rotación para mover y mezclar materiales a través de un entorno controlado de alta temperatura, lo que lo convierte en la piedra angular de la industria pesada.

La mecánica del flujo de material

La genialidad del horno rotatorio radica en cómo utiliza la física simple para gestionar un proceso industrial complejo. El movimiento del material no es arbitrario; es una variable cuidadosamente controlada.

El papel de la inclinación

Todo el cuerpo del horno está inclinado ligeramente hacia abajo, típicamente entre el 1% y el 4% con respecto a la horizontal.

Esta pendiente es el principal impulsor del transporte de material. El material introducido en el extremo superior, o de "alimentación", viaja naturalmente hacia el extremo inferior, o de "descarga", debido a la gravedad.

El impacto de la rotación

El horno gira lentamente sobre su eje longitudinal, generalmente entre 0.2 y 5 revoluciones por minuto (RPM).

Esta rotación eleva el material parcialmente por la pared interior del horno antes de que caiga de nuevo en el lecho del material. Esta acción de volteo es fundamental para garantizar una exposición uniforme al calor y una mezcla completa, lo que evita los puntos calientes y promueve reacciones químicas consistentes.

Control del tiempo de residencia

El "tiempo de residencia" —el tiempo total que el material pasa dentro del horno— es una función de la longitud del horno, su inclinación y su velocidad de rotación.

Al ajustar la pendiente y la velocidad de rotación, los operadores pueden controlar con precisión esta duración para asegurar que el material experimente los cambios físicos o químicos requeridos.

La ciencia de la transferencia de calor

El propósito último del horno es introducir calor en el material. Esto se logra a través de dos métodos principales, cada uno con distintas ventajas.

Hornos de fuego directo

En un sistema de fuego directo, un quemador se encuentra típicamente en el extremo de descarga del horno, generando gases calientes que fluyen directamente a través del cilindro.

Estos gases entran en contacto directo con el material, transfiriendo calor de manera eficiente. La mayoría de los grandes hornos industriales utilizan un flujo a contracorriente, donde el gas caliente fluye en dirección opuesta al material, maximizando la eficiencia térmica.

Hornos de fuego indirecto

En un sistema de fuego indirecto, la fuente de calor se encuentra fuera del tambor giratorio. El tambor se calienta externamente, y este calor irradia hacia el interior del material.

Este diseño es crucial cuando el material no debe contaminarse con subproductos de la combustión o cuando se requiere una atmósfera interna específica (por ejemplo, inerte o reductora). Los hornos rotatorios eléctricos son un ejemplo común de esto, utilizando elementos de calefacción eléctricos para un calor preciso y limpio.

El revestimiento refractario crítico

El interior de la carcasa de acero del horno está protegido por un revestimiento refractario, una capa de ladrillo o material moldeable resistente al calor.

Este revestimiento cumple dos propósitos: aísla la carcasa de acero de las temperaturas extremas del proceso y minimiza la pérdida de calor al ambiente circundante, mejorando la eficiencia general.

Entendiendo las ventajas y desventajas: Calentamiento directo vs. indirecto

La elección entre calentamiento directo e indirecto es la decisión de diseño más fundamental y depende completamente de los requisitos del proceso.

Calentamiento directo: Eficiencia y escala

Los hornos de fuego directo son más eficientes térmicamente porque el calor se transfiere directamente de la llama y los gases al material. Esto los hace ideales para procesar grandes volúmenes de materiales a granel, como en la fabricación de cemento.

El principal inconveniente es la posibilidad de que el material se contamine con subproductos de la combustión del combustible, como cenizas o azufre.

Calentamiento indirecto: Pureza y precisión

Los hornos de fuego indirecto son la mejor opción cuando la pureza del material es primordial. Al aislar el material de la fuente de calor, se elimina cualquier riesgo de contaminación.

Este método también permite un control absoluto sobre la atmósfera interna del horno. Si bien son menos eficientes térmicamente y a menudo de menor escala, la precisión del calentamiento indirecto es esencial para producir productos químicos especiales, calcinar catalizadores o procesar materiales sensibles.

Tomando la decisión correcta para su proceso

Comprender estos principios de funcionamiento le permite seleccionar y optimizar un horno para un objetivo industrial específico.

- Si su objetivo principal es el procesamiento de alto volumen y bajo costo (como cemento o cal): Un horno de fuego directo a contracorriente es la opción más eficiente térmica y económicamente.

- Si su objetivo principal es la pureza del material o una atmósfera controlada (como productos químicos especiales): Un horno de fuego indirecto, potencialmente eléctrico, proporciona el aislamiento y la precisión necesarios del proceso.

- Si su objetivo principal es una reacción química específica: Controlar el tiempo de residencia y el perfil de temperatura en las diferentes zonas del horno (secado, precalentamiento, calcinación) es el factor más crítico.

Al dominar la interacción de la rotación, la inclinación y el flujo de calor, cualquier desafío de procesamiento térmico puede diseñarse y controlarse eficazmente.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Flujo de material | Controlado por la inclinación del horno (pendiente del 1-4%) y la rotación (0.2-5 RPM) para el transporte y la mezcla impulsados por la gravedad. |

| Transferencia de calor | De fuego directo para eficiencia; de fuego indirecto para pureza y atmósferas controladas. |

| Tiempo de residencia | Ajustable mediante la pendiente y la rotación para asegurar un tratamiento térmico uniforme y reacciones químicas. |

| Aplicaciones | Ideal para cemento, cal, productos químicos especiales y calcinación de catalizadores. |

¡Optimice su procesamiento térmico con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de alta temperatura como hornos rotatorios, hornos de mufla y sistemas CVD/PECVD, adaptados a sus necesidades únicas. Ya sea que se encuentre en la producción de cemento o en productos químicos especializados, nuestra profunda personalización garantiza un control preciso para obtener resultados superiores. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y la calidad de sus productos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil