En el contexto de la incineración, un horno mufla cumple un propósito analítico altamente especializado. Su función es la combustión controlada a alta temperatura de muestras pequeñas y pesadas con precisión para eliminar completamente todo el material orgánico, dejando solo la ceniza inorgánica para el análisis cuantitativo. Este proceso, a menudo denominado calcinación (ashing), es fundamental en campos de control de calidad e investigación como la ciencia de materiales, la forense y la farmacéutica.

La función de un horno mufla en la incineración no es la eliminación de residuos, sino la preparación analítica. Utiliza un calentamiento uniforme a alta temperatura dentro de una cámara aislada para transformar una muestra, asegurando que la ceniza restante sea una representación pura y no contaminada de su contenido inorgánico original.

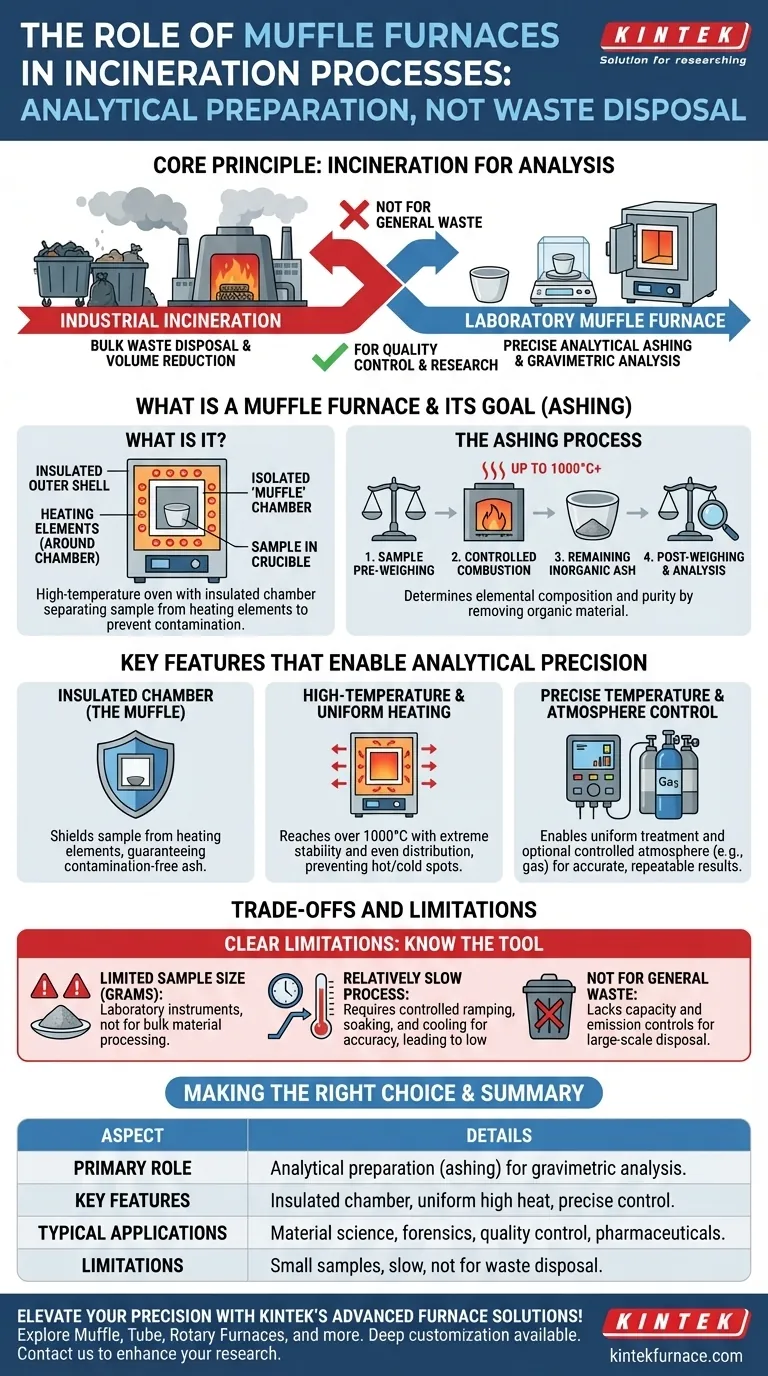

El Principio Central: Incineración para Análisis, No para Eliminación

El término "incineración" puede ser engañoso. En un contexto industrial, significa quemar grandes volúmenes de residuos. En un entorno de laboratorio con un horno mufla, se refiere a una técnica precisa de descomposición térmica.

¿Qué es un Horno Mufla?

Un horno mufla es esencialmente un horno de alta temperatura. Su característica definitoria es una cámara interior aislada (la "mufla") que separa la muestra de los elementos calefactores.

Este diseño evita la contaminación por los subproductos de la combustión de una fuente de combustible y asegura que la muestra se caliente uniformemente por convección y radiación.

El Objetivo de la Calcinación

El objetivo principal de utilizar un horno mufla para la incineración es realizar análisis gravimétricos. Una muestra se pesa antes y después del proceso de calcinación.

La diferencia de peso revela el porcentaje de contenido orgánico o volátil, mientras que la ceniza restante puede analizarse posteriormente para determinar su composición elemental. Esto es crucial para verificar la pureza de los materiales o identificar sustancias desconocidas.

Por Qué la Precisión es Innegociable

Para obtener un resultado preciso, el proceso debe estar perfectamente controlado. La temperatura debe ser lo suficientemente alta para quemar toda la materia orgánica, pero no tan alta como para vaporizar o alterar los compuestos inorgánicos de interés.

Un horno mufla proporciona el control preciso de la temperatura y el calentamiento uniforme necesarios para garantizar que toda la muestra se trate de manera idéntica, garantizando resultados fiables y repetibles.

Características Clave que Permiten la Incineración Analítica

Un horno mufla está diseñado específicamente para este tipo de trabajo. Su utilidad proviene de algunas características principales que lo diferencian de un horno simple o de un incinerador a gran escala.

La Cámara Aislada (La "Mufla")

La cámara aislada es la característica más crítica. Protege la muestra del contacto directo con los elementos calefactores, que podrían desprenderse y contaminar la ceniza.

Esta separación es lo que garantiza que la ceniza final se derive puramente de la muestra original, lo cual es esencial para un análisis preciso.

Calentamiento Uniforme y a Alta Temperatura

Los hornos mufla están diseñados para alcanzar y mantener temperaturas muy altas, a menudo superando los 1000 °C, con una estabilidad extrema.

Su construcción interna asegura que el calor se distribuya uniformemente por toda la cámara, evitando puntos calientes o fríos que podrían provocar una combustión incompleta en una parte de la muestra y volatilización en otra.

Capacidades de Atmósfera Controlada

Los hornos modernos a menudo permiten la introducción de gases específicos, lo que permite una atmósfera controlada.

Aunque no siempre es necesario para la calcinación simple, esta capacidad es vital para procesos más avanzados como el recocido o la sinterización, donde prevenir la oxidación es crítico. Subraya el papel del horno como instrumento de alta precisión.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, un horno mufla es una herramienta especializada con limitaciones claras. Comprenderlas es clave para usarlo correctamente.

Tamaño de Muestra Limitado

Los hornos mufla están diseñados para muestras pequeñas, que generalmente pesan solo unos pocos gramos. Son instrumentos de laboratorio, no equipos de procesamiento industrial.

Esto los hace completamente inadecuados para cualquier forma de eliminación de residuos a granel o incineración a gran escala.

Tiempos de Proceso Relativamente Lentos

Lograr la uniformidad térmica y el control preciso de la temperatura no es instantáneo. Un ciclo de calcinación típico implica aumentar la temperatura lentamente, dejarla en mantenimiento (soak) durante varias horas y luego enfriarla lentamente.

Este ritmo metódico es necesario para la precisión, pero lo convierte en un proceso de bajo rendimiento.

No Diseñado para Residuos Generales

Usar un horno mufla para residuos generales es ineficiente e inapropiado. Carece de la capacidad de volumen y de los controles de emisiones especializados (lavadores o "scrubbers") necesarios para eliminar de forma segura flujos de residuos complejos.

Tomar la Decisión Correcta para su Objetivo

La selección del equipo térmico adecuado depende totalmente de su objetivo. La distinción entre la calcinación analítica y la eliminación de residuos es el factor más importante.

- Si su enfoque principal es el análisis cuantitativo del contenido inorgánico: Un horno mufla es la herramienta correcta, ya que proporciona el entorno libre de contaminación y el control preciso de la temperatura necesarios para una calcinación precisa.

- Si su enfoque principal es el tratamiento térmico o la modificación de materiales: Un horno mufla también es ideal para procesos como el recocido, la sinterización o el endurecimiento que requieren calentamiento uniforme y rampas de temperatura controladas.

- Si su enfoque principal es la eliminación de residuos a gran escala: Un horno mufla es completamente inadecuado; se requiere un incinerador industrial dedicado diseñado para un alto rendimiento y el cumplimiento de las emisiones.

Comprender esta distinción asegura que seleccione el instrumento que logre de manera confiable su objetivo científico o industrial específico.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Preparación analítica mediante calcinación para el análisis gravimétrico del contenido inorgánico |

| Características Clave | Cámara aislada, calentamiento uniforme, control preciso de la temperatura, capacidades de atmósfera controlada |

| Aplicaciones Típicas | Ciencia de materiales, forense, farmacéutica, control de calidad |

| Limitaciones | Tamaño de muestra pequeño, tiempos de proceso lentos, no apto para eliminación de residuos |

¡Mejore la precisión de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos Mufla, Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos para una calcinación y análisis de materiales precisos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y procesos de control de calidad!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material