En esencia, un horno de revenido al vacío refina un material que ya ha sido endurecido. Su función específica es realizar un tratamiento térmico a baja temperatura en el vacío, un proceso que reduce la tensión interna y la fragilidad de un metal endurecido, aumentando así su tenacidad y ductilidad sin sacrificar toda su dureza. Este entorno controlado previene la oxidación superficial, lo que da como resultado una pieza limpia y brillante que a menudo no requiere ningún acabado adicional.

La distinción crítica a entender es que el revenido no hace que un material sea duro; hace que un material *endurecido* sea utilizable. El uso de vacío para este proceso garantiza una calidad superficial y una estabilidad dimensional superiores, algo que a menudo es imposible de lograr en un horno atmosférico convencional.

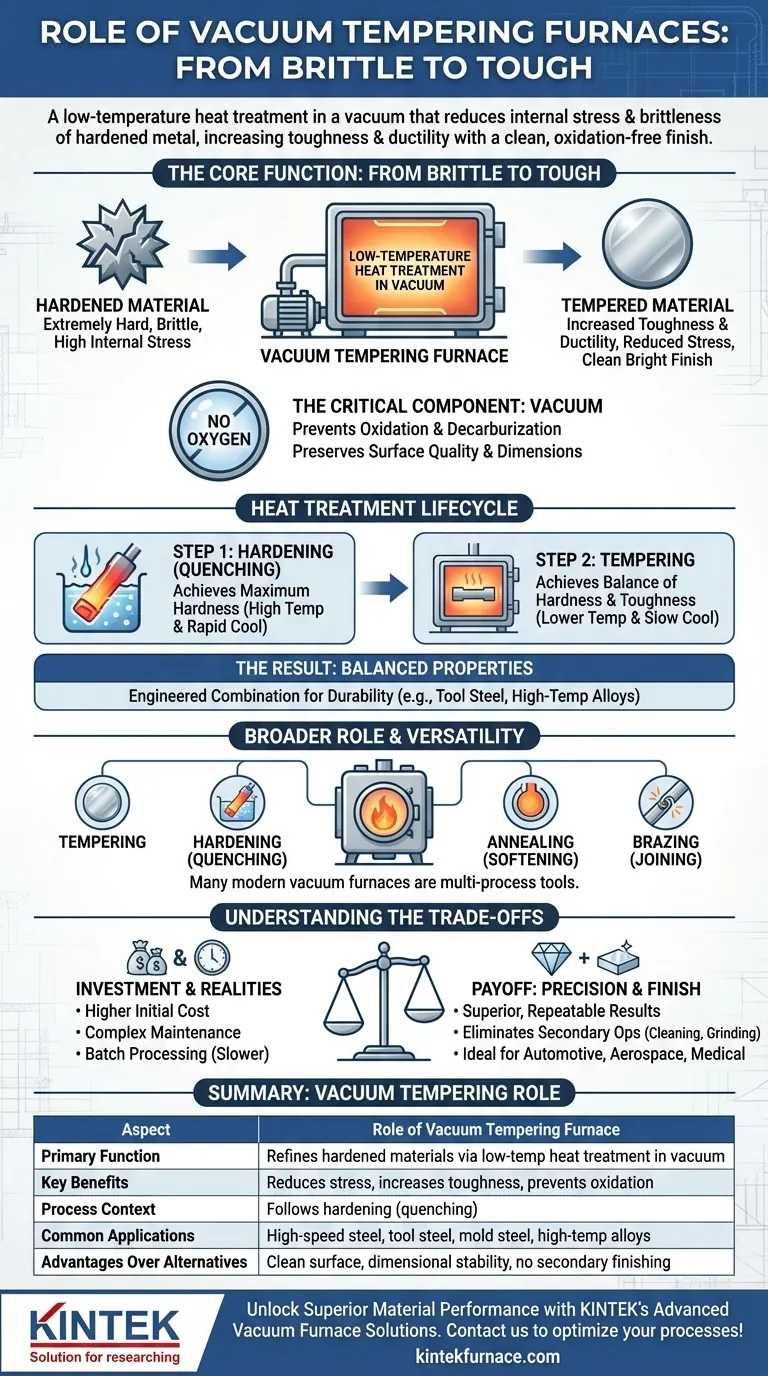

La Función Central: De Frágil a Tenaz

Para apreciar el papel del revenido al vacío, primero debe comprender el estado del material antes de que ingrese al horno. El proceso no es un punto de partida, sino un paso de acabado crucial.

El Problema con el Acero Endurecido

Cuando el acero u otras aleaciones se endurecen, generalmente a través de un proceso llamado temple (o enfriamiento rápido), su estructura cristalina interna se transforma para hacerlos extremadamente duros y resistentes al desgaste.

Sin embargo, este proceso también introduce una inmensa tensión interna. El resultado es un material que es excepcionalmente duro pero también muy frágil, muy parecido al vidrio. Una pieza endurecida sin revenido podría fracturarse o romperse fácilmente bajo impacto o carga.

El Revenido como Solución

El revenido es un tratamiento térmico preciso a menor temperatura que sigue al endurecimiento. La pieza se calienta a una temperatura específica (muy por debajo de su temperatura de endurecimiento), se mantiene durante un tiempo determinado y luego se enfría.

Este proceso permite que algunos de los átomos de carbono atrapados en la estructura cristalina se precipiten, aliviando las tensiones internas. Esto reduce la fragilidad y aumenta la tenacidad y la ductilidad, haciendo que el material sea lo suficientemente resistente para su aplicación prevista.

Por Qué el "Vacío" es el Componente Crítico

Realizar el proceso de revenido en vacío o en un entorno de gas inerte controlado a baja presión es lo que distingue a esta tecnología.

La eliminación de oxígeno de la cámara previene la oxidación y la descarburación (la pérdida de carbono de la superficie). Esto produce un acabado superficial limpio, brillante y sin cascarilla directamente desde el horno, preservando las dimensiones precisas y la integridad del material de la pieza.

Situar el Revenido en el Ciclo de Vida del Tratamiento Térmico

El revenido rara vez es un proceso aislado. Es un paso vital en una secuencia diseñada para lograr un equilibrio específico de propiedades mecánicas.

Paso 1: Endurecimiento (Temple)

Primero, el material se calienta a una temperatura muy alta y luego se enfría rápidamente, a menudo en el mismo horno de vacío mediante un temple con gas a alta presión. Este paso inicial logra la dureza máxima deseada.

Paso 2: Revenido

Inmediatamente después del endurecimiento, la pieza ahora frágil se somete a revenido. Se recalienta a una temperatura mucho más baja para lograr el equilibrio final deseado entre dureza y tenacidad. Cuanto mayor sea la temperatura de revenido, más tenaz pero menos duro será el producto final.

El Resultado: Una Pieza con Propiedades Equilibradas

El componente final tiene una combinación de propiedades cuidadosamente diseñada. Por ejemplo, una pieza de acero para herramientas será lo suficientemente dura para mantener un filo de corte pero lo suficientemente tenaz para resistir el astillado y la fractura durante el uso. Los materiales comunes que se benefician de este proceso incluyen acero rápido, acero para herramientas, acero para moldes y aleaciones de alta temperatura.

Comprender el Papel Amplio de los Hornos de Vacío

Si bien algunos hornos están dedicados al revenido, el término "horno de vacío" a menudo describe un equipo muy versátil capaz de realizar muchos procesos térmicos diferentes.

Una Herramienta Multiproceso

Muchos hornos de vacío modernos están diseñados para una cadena de procesos completa. La misma unidad puede realizar endurecimiento al vacío (temple), recocido (ablandamiento) y soldadura fuerte (unión de piezas) además del revenido.

Diseños de Hornos Especializados

Es importante no confundir un horno de revenido con otros hornos de vacío especializados. Por ejemplo, un horno de sinterización al vacío tiene un objetivo diferente: calentar materiales en polvo (como polvos metálicos o cerámicos) hasta que sus partículas se unan para formar una masa sólida. Aunque ambos utilizan vacío, sus funciones —refinar una pieza sólida frente a crear una a partir de polvo— son fundamentalmente diferentes.

Comprender las Compensaciones

Elegir el revenido al vacío implica sopesar sus ventajas significativas frente a sus realidades operativas.

El Factor de Inversión

Los hornos de vacío representan una mayor inversión de capital inicial y pueden tener requisitos de mantenimiento más complejos en comparación con los hornos atmosféricos más simples.

Limitaciones del Procesamiento por Lotes

Los procesos de vacío están inherentemente orientados a lotes. Cargar el horno, reducir a vacío, ejecutar el ciclo y enfriar lleva tiempo. Esto puede resultar en una menor producción en comparación con los hornos atmosféricos de cinta continua.

La Recompensa: Precisión y Acabado Insuperables

La compensación es por resultados superiores y repetibles. La eliminación de la oxidación y la descarburación reduce o elimina operaciones secundarias costosas y que consumen mucha mano de obra, como el arenado, la rectificación o la limpieza con ácido. Esta precisión no es negociable para aplicaciones de alto rendimiento en las industrias automotriz, aeroespacial y médica.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de horno de vacío correcto depende completamente de su objetivo final para el material.

- Si su enfoque principal es lograr un equilibrio específico de dureza y tenacidad en una pieza terminada: El temple al vacío seguido del revenido al vacío es el proceso definitivo.

- Si su enfoque principal es unir ensamblajes complejos de componentes múltiples con uniones limpias: La soldadura fuerte al vacío es la aplicación correcta.

- Si su enfoque principal es crear un componente denso y sólido a partir de polvo metálico o cerámico: Necesita un horno de sinterización al vacío especializado.

- Si su enfoque principal es ablandar un material para aliviar tensiones o mejorar su maquinabilidad: Debe utilizar un proceso de recocido al vacío.

En última instancia, comprender el papel específico de cada proceso de vacío le permite seleccionar el tratamiento térmico preciso necesario para lograr las propiedades ideales del material.

Tabla Resumen:

| Aspecto | Función del Horno de Revenido al Vacío |

|---|---|

| Función Principal | Realiza tratamiento térmico a baja temperatura en vacío para refinar materiales endurecidos |

| Beneficios Clave | Reduce la tensión interna, aumenta la tenacidad y ductilidad, previene la oxidación y la descarburación |

| Contexto del Proceso | Sigue al endurecimiento (temple) en el ciclo de vida del tratamiento térmico |

| Aplicaciones Comunes | Se utiliza para acero rápido, acero para herramientas, acero para moldes y aleaciones de alta temperatura en industrias como la automotriz, aeroespacial y médica |

| Ventajas Sobre Alternativas | Proporciona un acabado superficial limpio y brillante, estabilidad dimensional y elimina la necesidad de operaciones de acabado secundarias |

Desbloquee un Rendimiento Superior del Material con las Soluciones Avanzadas de Hornos de Vacío de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de crisol, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en las industrias aeroespacial, automotriz o médica, nuestros hornos de revenido al vacío garantizan una tenacidad mejorada, una fragilidad reducida y resultados libres de oxidación. Contáctenos hoy para analizar cómo podemos optimizar sus procesos de tratamiento térmico y ofrecer resultados fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras