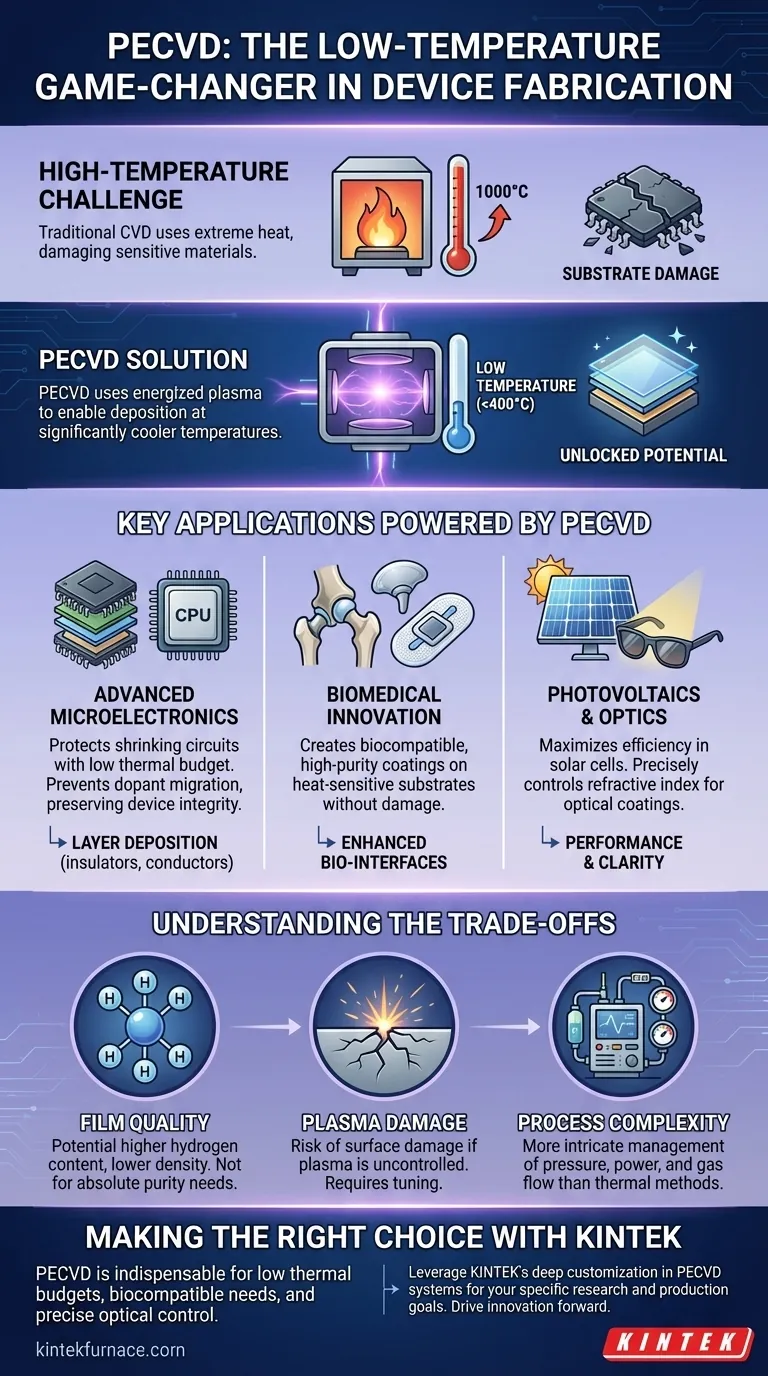

En la fabricación moderna de dispositivos, la importancia de la deposición química en fase vapor asistida por plasma (PECVD) reside en su capacidad única para depositar películas delgadas de alta calidad a bajas temperaturas. Esta capacidad no es simplemente una mejora, sino un facilitador fundamental para la fabricación de microelectrónica avanzada, dispositivos biomédicos y componentes ópticos donde los procesos de alta temperatura causarían daños catastróficos.

El verdadero valor de la PECVD es su papel como solucionador de problemas. Al desacoplar el proceso de deposición del calor elevado, permite construir dispositivos sofisticados sobre sustratos sensibles al calor, lo que de otro modo sería imposible.

Por qué la baja temperatura cambia las reglas del juego

Los métodos de deposición tradicionales, como la deposición química en fase vapor (CVD) asistida por horno, a menudo requieren temperaturas extremadamente altas. Si bien es eficaz, este calor impone severas limitaciones. La PECVD supera esto al usar un plasma energizado para impulsar las reacciones químicas necesarias para la deposición de la película, lo que permite que el proceso se realice cientos de grados más frío.

Protección de la microelectrónica avanzada

A medida que los circuitos se reducen, el "presupuesto térmico" (la cantidad total de calor que un dispositivo puede tolerar durante la fabricación) disminuye drásticamente.

Las altas temperaturas pueden hacer que los dopantes (impurezas añadidas intencionadamente al silicio) migren de sus ubicaciones previstas. Esta migración puede provocar cortocircuitos en los transistores o alterar sus propiedades eléctricas, destruyendo el dispositivo.

La PECVD deposita capas aislantes y conductoras esenciales muy por debajo de estos umbrales críticos de temperatura, preservando la integridad de los intrincados circuitos multicapa.

Habilitando la innovación biomédica

La fabricación de implantes médicos y biosensores requiere la deposición de materiales sobre sustratos que a menudo son incompatibles con el calor elevado.

La PECVD sobresale en la creación de recubrimientos biocompatibles de alta pureza en implantes médicos. Estas películas mejoran el rendimiento y la longevidad sin dañar el dispositivo subyacente ni utilizar temperaturas que comprometerían materiales biológicos sensibles.

Para los biosensores, el proceso deposita las películas uniformes y de alta calidad necesarias para un rendimiento fiable, al tiempo que protege los delicados componentes del sensor.

Avance de la energía fotovoltaica y la óptica

La PECVD es un pilar de la fabricación de células solares de película delgada y una amplia gama de dispositivos ópticos.

En energía fotovoltaica, se utiliza para depositar capas como silicio amorfo y nitruro de silicio. La capacidad de controlar las propiedades de la película a bajas temperaturas es crucial para maximizar la eficiencia y el rendimiento de los paneles solares.

Para recubrimientos ópticos en artículos como gafas de sol o sistemas de almacenamiento de datos, la PECVD permite un control preciso del índice de refracción de la película, creando superficies antirreflectantes y de reducción de deslumbramiento efectivas.

Comprender las compensaciones

Aunque potente, la PECVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla de forma eficaz. El uso de plasma introduce complejidades y compensaciones en comparación con los procesos puramente térmicos.

Calidad de la película frente a la temperatura

Las películas depositadas mediante PECVD a veces pueden tener una mayor concentración de hidrógeno y una menor densidad que las películas cultivadas a temperaturas muy altas. Para aplicaciones que exigen la máxima pureza de la película o resistencia dieléctrica, un proceso a mayor temperatura podría seguir siendo necesario si el sustrato puede tolerarlo.

Potencial de daño por plasma

El mismo plasma energizado que permite la deposición a baja temperatura puede, si no se controla adecuadamente, causar daños físicos o eléctricos en la superficie del sustrato. Los ingenieros de procesos deben ajustar cuidadosamente los parámetros del plasma para depositar la película de manera efectiva sin dañar las capas del dispositivo subyacente.

Complejidad del proceso

La gestión de un plasma estable y uniforme añade una capa de complejidad al proceso de deposición. Requiere equipos sofisticados y un control preciso de variables como la presión, la potencia y los caudales de gas, lo que lo convierte en un proceso más intrincado que la deposición térmica simple.

Elegir la opción correcta para su aplicación

La capacidad de baja temperatura de la PECVD es su característica definitoria, lo que la hace indispensable en múltiples campos de alta tecnología. La decisión de usarla depende completamente de sus limitaciones de fabricación y objetivos de rendimiento específicos.

- Si su enfoque principal es la microelectrónica avanzada: La PECVD es fundamental para trabajar dentro de presupuestos térmicos reducidos y prevenir la migración de dopantes.

- Si su enfoque principal son los dispositivos biomédicos: La PECVD es la opción principal para aplicar recubrimientos biocompatibles de alta pureza en materiales termosensibles.

- Si su enfoque principal es la energía fotovoltaica o la óptica: La PECVD ofrece el control preciso sobre la composición de la película y el índice de refracción necesario para maximizar la eficiencia y el rendimiento del dispositivo.

En última instancia, la PECVD permite a los ingenieros construir la próxima generación de tecnología al eliminar la barrera restrictiva del procesamiento a alta temperatura.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Capacidad a baja temperatura | Permite la deposición sobre sustratos sensibles al calor, previniendo daños en microelectrónica y dispositivos biomédicos. |

| Aplicaciones | Fundamental para microelectrónica avanzada (previene la migración de dopantes), recubrimientos biomédicos (películas biocompatibles) y fotovoltaica/óptica (controla el índice de refracción). |

| Compensaciones | Las películas pueden tener un mayor contenido de hidrógeno; el plasma puede causar daños si no se controla; el proceso es más complejo que los métodos térmicos. |

| Factores de decisión | Elija PECVD para presupuestos térmicos bajos, necesidades biocompatibles o control óptico preciso; considere alternativas para la máxima pureza si los sustratos toleran el calor. |

Desbloquee el poder de la PECVD para su laboratorio

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD, adaptados para satisfacer las demandas únicas de la fabricación moderna de dispositivos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un control preciso para aplicaciones en microelectrónica, dispositivos biomédicos y óptica. Ya sea que necesite superar limitaciones térmicas o mejorar la calidad de la película, nuestra experiencia puede impulsar sus innovaciones.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD y otras soluciones de hornos pueden elevar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura