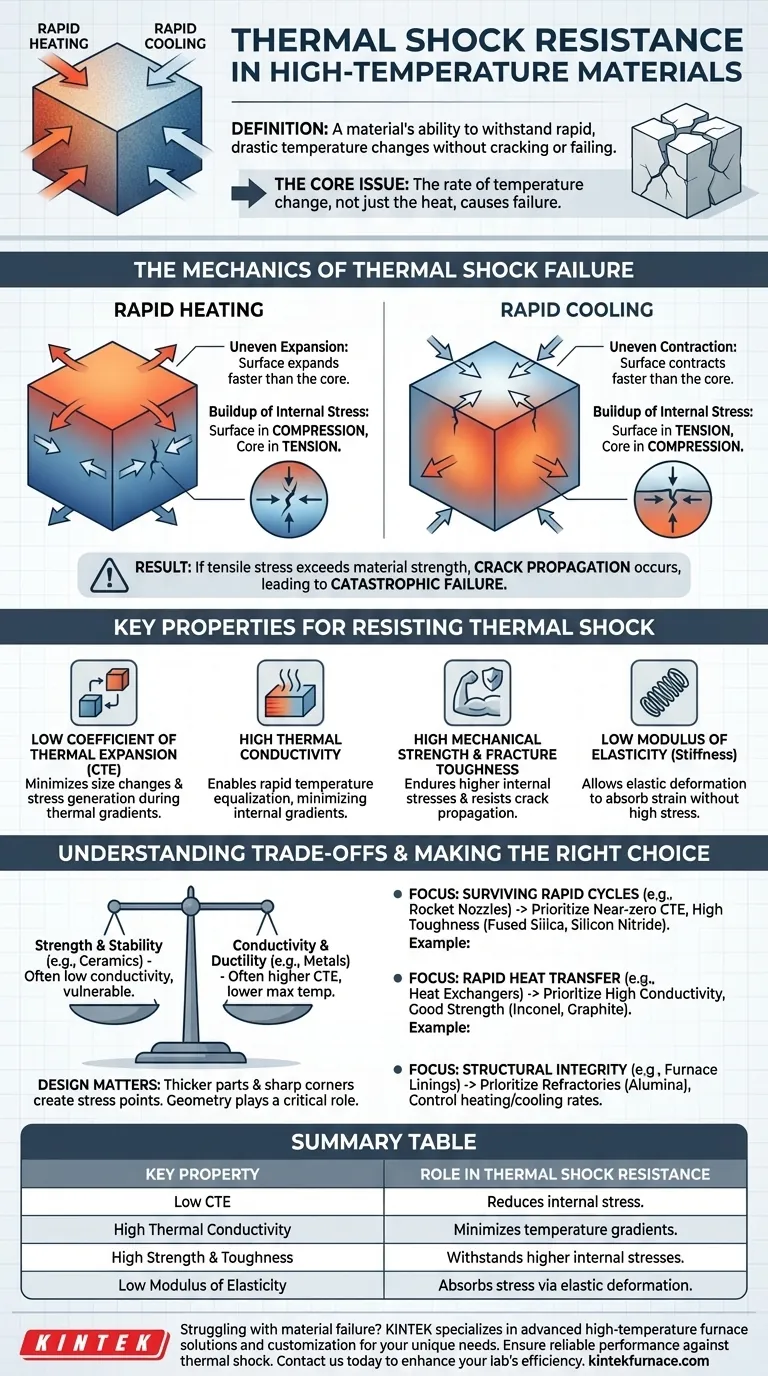

La resistencia al choque térmico es la capacidad de un material para soportar cambios rápidos y drásticos de temperatura sin agrietarse, fracturarse o fallar de otra manera. Esta propiedad es de vital importancia para los materiales utilizados en entornos de alta temperatura porque el calentamiento o enfriamiento desigual crea potentes tensiones mecánicas internas que pueden exceder fácilmente la resistencia de un material, lo que lleva a una falla catastrófica.

El problema central no es simplemente el calor, sino la velocidad del cambio de temperatura. Un material falla por choque térmico cuando una parte de él intenta expandirse o contraerse mucho más rápido que otra parte, creando fuerzas internas que literalmente lo desgarran.

La mecánica de la falla por choque térmico

Para comprender por qué es importante la resistencia al choque térmico, primero debe comprender la física de la falla que previene. El proceso es un resultado directo de la interacción de las propiedades físicas de un material bajo estrés térmico.

Expansión y contracción desiguales

Cuando un objeto se calienta o enfría rápidamente, su temperatura superficial cambia mucho más rápido que su temperatura interna o "central".

Debido a que los materiales se expanden cuando se calientan y se contraen cuando se enfrían, la capa superficial intenta cambiar su tamaño mientras que el núcleo aún no se ha puesto al día.

La acumulación de estrés interno

Esta diferencia en la expansión o contracción entre la superficie y el núcleo crea poderosas fuerzas internas.

Durante el calentamiento rápido, la superficie en expansión es restringida por el núcleo frío y no expandido, lo que somete la superficie a compresión y el núcleo a tensión. Durante el enfriamiento rápido, la superficie en contracción tira del núcleo caliente y expandido, lo que somete la superficie a tensión.

Del estrés a la fractura

La mayoría de los materiales frágiles, como las cerámicas, son mucho más débiles a la tensión que a la compresión. Si la tensión de tracción generada durante el enfriamiento rápido (o desde el núcleo durante el calentamiento) excede la resistencia inherente del material, se formará y propagará una grieta, lo que provocará una falla.

Propiedades clave para resistir el choque térmico

La resistencia de un material al choque térmico no es un valor único, sino el resultado de varias propiedades físicas interconectadas. La mejora de estos factores aumenta la durabilidad de un material frente al ciclo térmico.

Bajo coeficiente de expansión térmica (CTE)

Este es, sin duda, el factor más importante. Un material con un CTE bajo se expande y contrae muy poco con los cambios de temperatura. Esto reduce directamente la cantidad de deformación y el estrés posterior generados durante un gradiente térmico.

Alta conductividad térmica

Un material con alta conductividad térmica puede transferir calor de forma rápida y eficiente. Esto permite que la temperatura se iguale más rápidamente en todo el objeto, minimizando la diferencia de temperatura entre la superficie y el núcleo y, por lo tanto, reduciendo el estrés.

Alta resistencia mecánica y tenacidad a la fractura

Un material que es inherentemente fuerte (alta resistencia a la tracción) y resistente a la propagación de grietas (alta tenacidad a la fractura) simplemente puede soportar niveles más altos de estrés interno antes de fallar.

Bajo módulo de elasticidad

El módulo de elasticidad mide la rigidez de un material. Un material con un módulo más bajo es más "flexible" y puede acomodar cierta deformación interna deformándose elásticamente sin generar tanto estrés.

Comprender las compensaciones

La selección de un material para una aplicación de alta temperatura es un ejercicio de equilibrio de propiedades contrapuestas. No existe un material "perfecto" único para todas las situaciones.

No hay una solución única

Los materiales con la mejor estabilidad a altas temperaturas, como muchas cerámicas avanzadas, a menudo tienen baja conductividad térmica, lo que los hace inherentemente vulnerables al choque térmico a pesar de su capacidad para soportar el calor en sí.

Resistencia vs. conductividad

Los metales suelen tener una excelente conductividad térmica y ductilidad (lo que ayuda a absorber el estrés), pero a menudo tienen CTE más altos y temperaturas máximas de funcionamiento más bajas en comparación con las cerámicas.

El papel crítico de la geometría

La resistencia al choque térmico no es únicamente una propiedad del material; también está fuertemente influenciada por el diseño del componente. Las piezas más gruesas y las esquinas internas afiladas crean mayores concentraciones de tensión y son mucho más susceptibles a fallar que las secciones delgadas y los bordes redondeados.

Tomar la decisión correcta para su objetivo

Seleccionar el material adecuado requiere analizar sus demandas operativas específicas y priorizar las propiedades más críticas.

- Si su enfoque principal es sobrevivir a ciclos de temperatura extremos y rápidos (por ejemplo, toberas de cohetes, discos de freno cerámicos): Priorice materiales con un coeficiente de expansión térmica cercano a cero y alta tenacidad a la fractura, como sílice fundida o ciertas cerámicas de nitruro de silicio.

- Si su enfoque principal es la transferencia rápida de calor en condiciones cíclicas (por ejemplo, intercambiadores de calor, plantillas de soldadura): Priorice materiales con alta conductividad térmica y buena resistencia, como aleaciones metálicas específicas (como Inconel) o grafito.

- Si su enfoque principal es la integridad estructural bajo cambios térmicos lentos y predecibles (por ejemplo, revestimientos de hornos): A menudo puede usar materiales como alúmina u otros refractarios, pero debe controlar la velocidad de calentamiento y enfriamiento para mantenerse dentro de sus límites de choque térmico.

En última instancia, el diseño para el choque térmico es un desafío a nivel de sistema que requiere una comprensión profunda tanto de la ciencia de los materiales como de los principios de la ingeniería mecánica.

Tabla resumen:

| Propiedad clave | Función en la resistencia al choque térmico |

|---|---|

| Bajo coeficiente de expansión térmica (CTE) | Reduce el estrés interno por cambios de temperatura |

| Alta conductividad térmica | Minimiza los gradientes de temperatura y la acumulación de estrés |

| Alta resistencia mecánica y tenacidad a la fractura | Soporta mayores tensiones internas sin fallar |

| Bajo módulo de elasticidad | Permite la deformación elástica para absorber el estrés |

¿Tiene problemas con la falla de materiales en entornos de alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando que sus materiales soporten el choque térmico y funcionen de manera confiable. Contáctenos hoy para mejorar la eficiencia y durabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto