En esencia, la sinterización al vacío es un proceso de fabricación a alta temperatura que fusiona materiales en polvo en un objeto sólido y denso sin fundirlos. Esto se logra calentando el material dentro de una cámara de vacío, lo que elimina el aire y otros gases. La ausencia de atmósfera es fundamental, ya que previene la oxidación y la contaminación, lo que da como resultado una pieza final con resistencia, pureza y consistencia superiores.

La ventaja fundamental de la sinterización al vacío no es solo el calor, sino el vacío en sí. Al eliminar gases reactivos como el oxígeno, el proceso permite la unión de materiales reactivos y de alto rendimiento que serían imposibles de procesar eficazmente en una atmósfera normal.

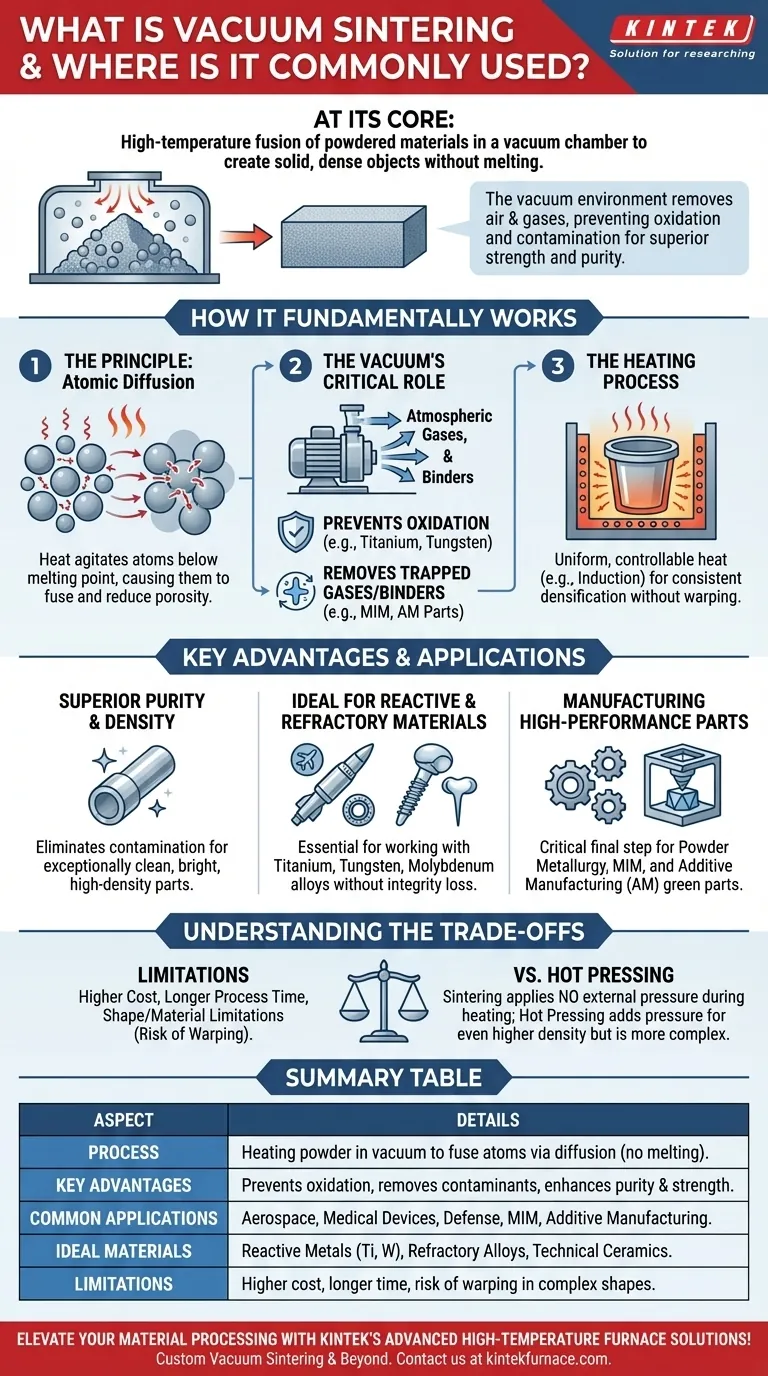

Cómo funciona fundamentalmente la sinterización al vacío

Para comprender sus aplicaciones, primero debe entender los principios que hacen único a este proceso. Es una combinación de física y ciencia de los materiales que ocurre bajo condiciones muy específicas.

El principio de la sinterización

La sinterización no es fundición. En cambio, se basa en un fenómeno llamado difusión atómica. Cuando un polvo compactado se calienta a una temperatura inferior a su punto de fusión, sus átomos se agitan intensamente.

Esta energía permite que los átomos migren a través de los límites entre las partículas de polvo individuales, haciendo que las partículas se fusionen. Esta fusión reduce el espacio vacío (porosidad) entre las partículas, lo que resulta en una pieza sólida y densificada.

El papel fundamental del vacío

El entorno de vacío es el diferenciador clave. La eliminación de la atmósfera del horno logra dos objetivos esenciales.

Primero, previene la oxidación y la contaminación. Muchos materiales avanzados, especialmente los metales reactivos como el titanio o los metales refractarios como el tungsteno, formarán óxidos instantáneamente cuando se calientan en presencia de oxígeno. Estas capas de óxido inhiben la unión adecuada y crean puntos débiles en el material final.

Segundo, elimina los gases atrapados y los aglutinantes. Las piezas destinadas a la sinterización, particularmente aquellas provenientes del moldeo por inyección de metales (MIM) o la impresión 3D, a menudo contienen agentes aglutinantes. El vacío ayuda a extraer estos compuestos volátiles de la pieza antes de la fase final de sinterización, asegurando un producto final puro.

El proceso de calentamiento

Los hornos de sinterización al vacío utilizan métodos de calentamiento avanzados, como la inducción de frecuencia media, para generar calor limpio y controlable.

La pieza en polvo, a menudo sostenida en un crisol de grafito o tungsteno, se calienta uniformemente mediante radiación térmica. Este control preciso de la temperatura es crucial para lograr una densificación constante sin que la pieza se deforme, se colapse o se derrita.

Ventajas y aplicaciones clave

Las características únicas del proceso de sinterización al vacío lo hacen indispensable para varias industrias de alta tecnología y métodos de fabricación avanzados.

Pureza y densidad superior del material

Debido a que elimina la contaminación atmosférica, la sinterización al vacío produce piezas excepcionalmente limpias y brillantes. Esta pureza, combinada con la reducción de la porosidad, da como resultado componentes con alta densidad y excelentes propiedades mecánicas.

Ideal para materiales reactivos y refractarios

Esta es posiblemente la aplicación más importante. Materiales como el tungsteno, el molibdeno y las aleaciones de titanio son vitales para las aplicaciones aeroespaciales, médicas y de defensa, pero son extremadamente difíciles de trabajar.

La sinterización al vacío es uno de los pocos métodos viables para consolidar estos materiales en formas sólidas sin comprometer su integridad.

Fabricación de piezas de alto rendimiento

El proceso es un paso final crítico para varias tecnologías de fabricación modernas.

Se utiliza para transformar las frágiles "piezas verdes" de la metalurgia de polvos, el moldeo por inyección de metales (MIM) y la fabricación aditiva (AM) en componentes funcionales y completamente densos. Esto da como resultado piezas sin juntas y sin costuras que están casi en su forma final, minimizando el desperdicio.

Comprensión de las compensaciones

Si bien es potente, la sinterización al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Tiempo y coste del proceso

Los hornos de vacío son equipos sofisticados y costosos. El proceso en sí puede ser largo, ya que implica crear un vacío, ejecutar un ciclo de calentamiento y enfriamiento cuidadosamente controlado y rellenar la cámara. Esto lo hace más costoso y lento que la sinterización atmosférica convencional.

Limitaciones de material y forma

El proceso requiere un control preciso de las rampas y las estabilizaciones de temperatura para prevenir el estrés térmico y la distorsión. Las geometrías muy complejas o delicadas pueden ser propensas a deformarse o pandearse si el ciclo de sinterización y el soporte de la pieza no están diseñados a la perfección.

Sinterización frente a prensado en caliente

Es importante distinguir la sinterización al vacío del prensado en caliente al vacío. Aunque ambos ocurren en un vacío, el prensado en caliente aplica presión mecánica externa durante el calentamiento. Esto puede lograr densidades aún mayores, pero generalmente se limita a formas más simples y puede ser aún más complejo y costoso.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico adecuado depende completamente de su material y sus requisitos de rendimiento.

- Si su enfoque principal es el alto rendimiento con metales reactivos (por ejemplo, titanio, aleaciones refractarias): La sinterización al vacío es a menudo la única opción viable para prevenir la contaminación y garantizar que se conserven las propiedades inherentes del material.

- Si su enfoque principal es lograr la máxima densidad y pureza en cerámicas técnicas o metales en polvo: El entorno de vacío es fundamental para eliminar contaminantes y aglutinantes, lo que conduce a un producto final superior y de alta densidad.

- Si su enfoque principal es finalizar piezas de fabricación aditiva o MIM: La sinterización al vacío es el método estándar de la industria para consolidar el material en polvo en un componente fuerte y funcional.

En última instancia, elegir la sinterización al vacío es una decisión de priorizar la integridad y el rendimiento del material por encima de todo lo demás.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Calentamiento de materiales en polvo en un vacío para fusionar átomos mediante difusión sin fundir. |

| Ventajas clave | Previene la oxidación, elimina contaminantes, mejora la pureza, la resistencia y la densidad. |

| Aplicaciones comunes | Aeroespacial, dispositivos médicos, defensa, metalurgia de polvos, MIM y fabricación aditiva. |

| Materiales ideales | Metales reactivos (por ejemplo, titanio, tungsteno), aleaciones refractarias y cerámicas técnicas. |

| Limitaciones | Coste más elevado, tiempos de proceso más largos, riesgo de deformación en formas complejas. |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones fiables como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la sinterización al vacío y más allá. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza