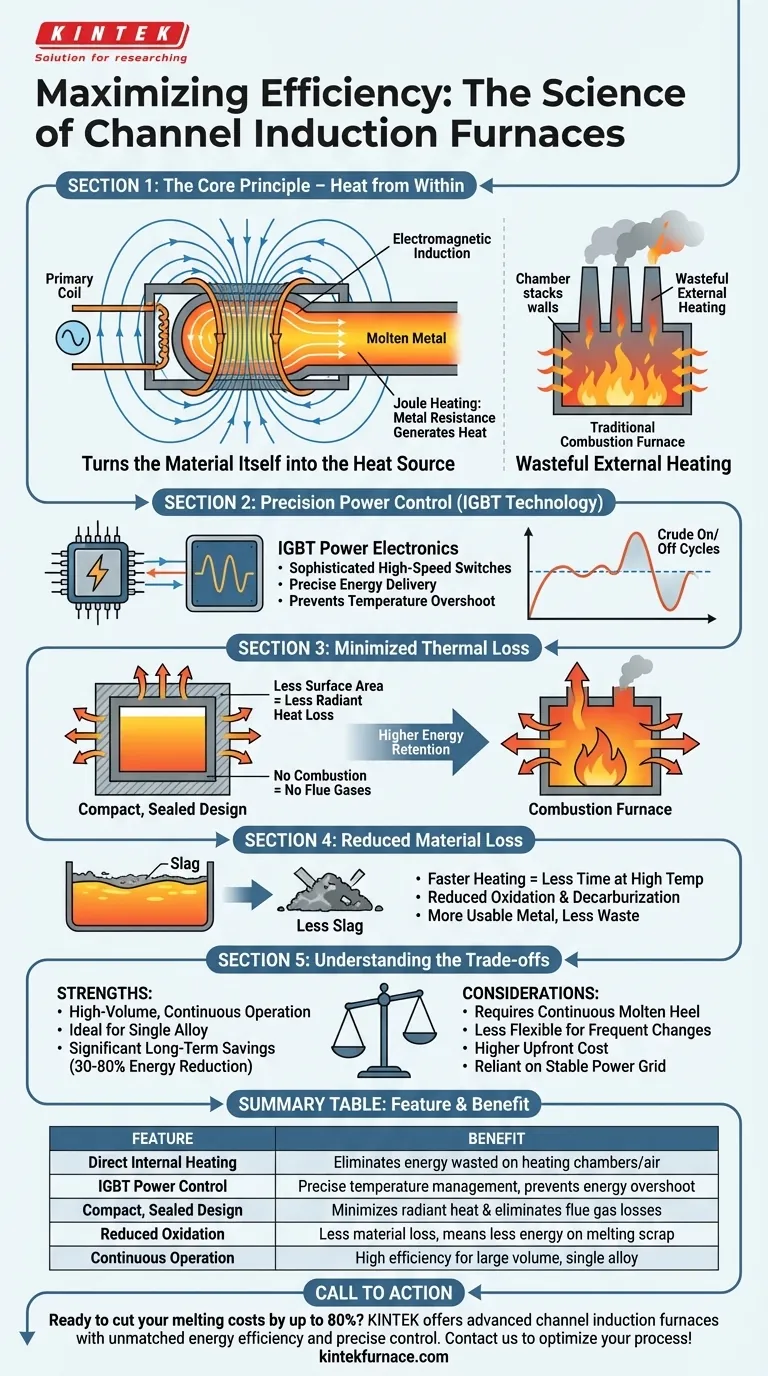

En esencia, los hornos de inducción de canal logran una alta eficiencia energética al utilizar la inducción electromagnética para calentar el metal directamente desde el interior. Este método es fundamentalmente más eficiente que los hornos tradicionales que calientan una cámara entera. Los factores clave que contribuyen incluyen controles de potencia avanzados que utilizan tecnología IGBT y un diseño compacto que minimiza la pérdida térmica al entorno circundante.

La ventaja distintiva de un horno de inducción de canal es que convierte el propio material en la fuente de calor. Al eliminar la necesidad de calentar un recipiente, el aire o los subproductos del combustible, reduce radicalmente la energía desperdiciada durante el proceso de fusión y mantenimiento.

Los principios de la eficiencia de la inducción

La eficiencia de un horno de canal no es una característica única, sino el resultado de varios principios de ingeniería interconectados. Comprender estos principios es clave para evaluar su idoneidad para su aplicación específica.

El mecanismo central: calentamiento interno directo

Una corriente alterna pasa a través de una bobina primaria, lo que crea un fuerte campo magnético. Este campo induce una corriente secundaria mucho mayor directamente dentro del circuito cerrado o "canal" de metal fundido. La resistencia eléctrica natural del metal hace que se caliente rápidamente, un proceso conocido como calentamiento Joule.

Esto es fundamentalmente diferente de un horno de combustión, que desperdicia una enorme cantidad de energía calentando las paredes y la atmósfera del horno, y solo una fracción de ese calor se transfiere al metal.

Electrónica de potencia: control de precisión IGBT

Los hornos modernos utilizan tecnología de transistor bipolar de puerta aislada (IGBT). Estos son interruptores de potencia sofisticados y de alta velocidad que permiten un control preciso sobre la frecuencia y la cantidad de energía entregada a la bobina.

Este control preciso evita superar la temperatura objetivo y garantiza que la energía solo se consuma cuando sea necesario para fundir o mantener el calor, eliminando el desperdicio asociado con los ciclos rudimentarios de encendido/apagado.

Ventaja del diseño: mínima pérdida térmica

Los hornos de canal son inherentemente compactos. Esta huella física más pequeña significa menos área de superficie, lo que se traduce directamente en menos pérdida de calor radiante en las instalaciones circundantes.

Además, debido a que no hay combustión, no hay gases de combustión. Esto elimina por completo la importante pérdida de calor que se produce a través de las chimeneas de escape de los hornos de combustible.

Beneficio del proceso: reducción de la pérdida de material

La velocidad y precisión del calentamiento por inducción minimizan el tiempo que el metal se mantiene a alta temperatura. Esto resulta en una menor oxidación y descarburación.

Se pierde menos metal en la escoria, lo que es una ganancia directa de eficiencia. No se desperdicia energía fundiendo material que finalmente se desechará.

Comprender las compensaciones

Ninguna tecnología es una solución universal. La alta eficiencia de los hornos de inducción de canal conlleva consideraciones operativas específicas.

Operación continua de alto volumen

El "canal" de un horno de canal debe permanecer lleno de metal fundido para completar el circuito eléctrico. Esto los hace excepcionalmente eficientes para mantener grandes volúmenes de una sola aleación y para operaciones de fundición continua o semicontinua de alto rendimiento.

Sin embargo, son menos flexibles que los hornos de inducción sin núcleo para aplicaciones que requieren arranques en frío frecuentes o cambios rápidos entre diferentes aleaciones.

Costo inicial vs. ahorros de por vida

Los hornos de inducción suelen implicar una mayor inversión de capital inicial en comparación con los hornos de combustión tradicionales.

Sin embargo, los ahorros operativos son significativos. Una reducción de energía del 30-80% en comparación con los hornos de cubilote o de reverbero, combinada con una menor pérdida de material y la eliminación de los costos de combustible, a menudo resulta en un costo total de propiedad mucho menor.

Dependencia de la infraestructura eléctrica

La eficiencia del horno depende completamente de un suministro eléctrico estable y robusto. Cualquier interrupción en la red eléctrica detendrá directamente la producción, mientras que algunos hornos de combustión pueden tener almacenamiento de combustible en el sitio como amortiguador.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de inducción de canal es la elección correcta, alinee sus puntos fuertes con su objetivo operativo principal.

- Si su objetivo principal es reducir los costos operativos: Los drásticos ahorros de energía, el consumo cero de combustible y la reducción de la pérdida de metal lo convierten en una opción líder para el rendimiento financiero a largo plazo.

- Si su objetivo principal es la producción de alto volumen: La idoneidad del horno para la fusión y el mantenimiento continuos de una sola aleación es ideal para fundiciones dedicadas de alto rendimiento y operaciones de fundición a presión.

- Si su objetivo principal es el rendimiento ambiental: La eliminación de los subproductos de la combustión y una menor huella de carbono debido a una mayor eficiencia energética son ventajas definitorias.

En última instancia, elegir la tecnología de horno adecuada depende de una comprensión clara de cómo sus principios básicos se ajustan a sus necesidades de producción.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento interno directo (efecto Joule) | Elimina la energía desperdiciada en el calentamiento de cámaras o aire |

| Control de potencia IGBT | La gestión precisa de la temperatura evita el exceso de energía |

| Diseño compacto y sellado | Minimiza la pérdida de calor radiante y elimina las pérdidas de gases de combustión |

| Oxidación reducida | Menos pérdida de material significa menos energía desperdiciada en la fusión de chatarra |

| Ideal para operación continua | Alta eficiencia en el mantenimiento y la fusión de grandes volúmenes de una aleación |

¿Listo para reducir sus costos de fusión hasta en un 80%? Los hornos de inducción de canal avanzados de KINTEK aprovechan nuestra experiencia interna en I+D y fabricación para ofrecer una eficiencia energética inigualable, un control preciso de la temperatura y una menor pérdida de material. Ya sea que necesite una solución estándar o un sistema totalmente personalizado para la producción de alto volumen, nuestro equipo está aquí para ayudarlo. Contáctenos hoy para discutir cómo podemos optimizar su proceso de fusión.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad