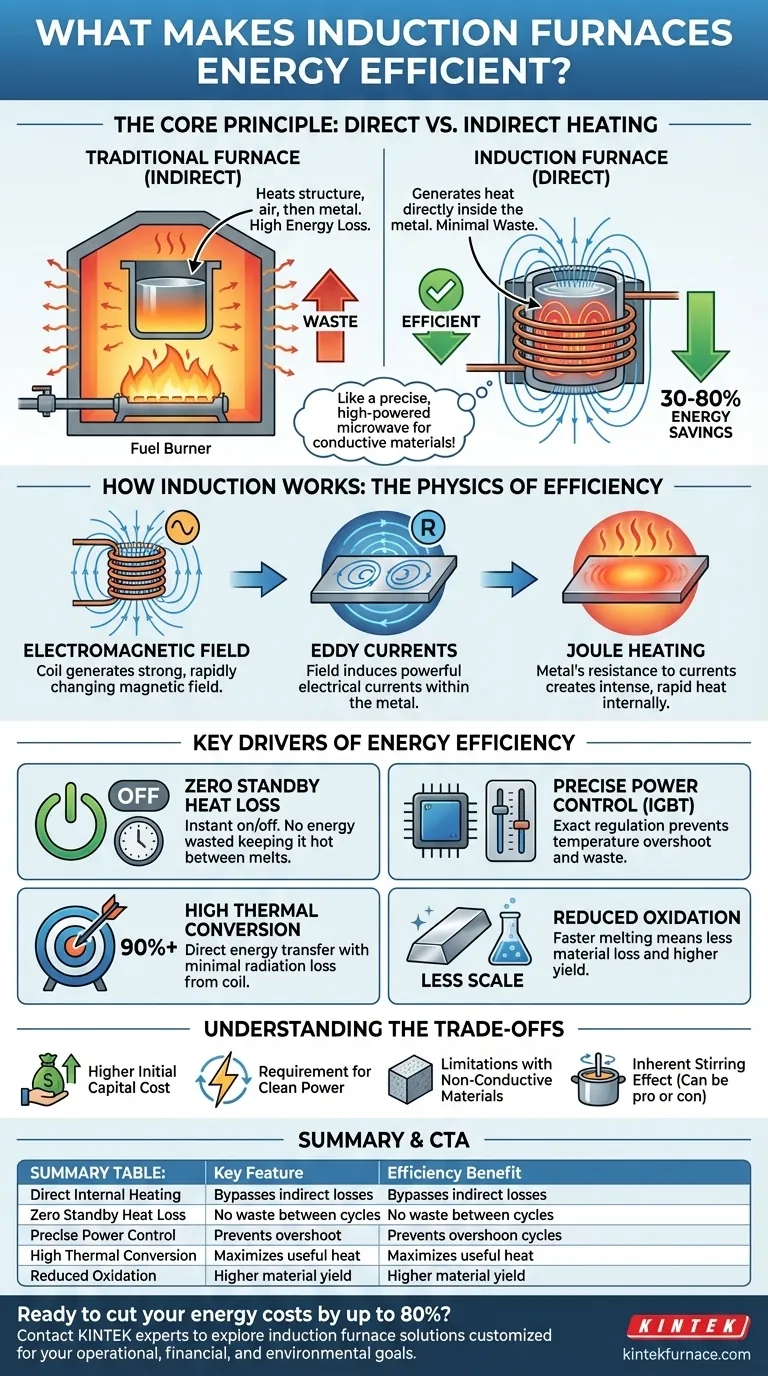

Fundamentalmente, la eficiencia energética de un horno de inducción proviene de su método único de calentamiento. A diferencia de los hornos tradicionales que queman combustible para calentar una cámara, un horno de inducción utiliza un potente campo electromagnético controlado para generar calor directamente dentro del propio metal. Este proceso es increíblemente directo, eliminando las enormes pérdidas de energía asociadas con el calentamiento de la estructura del horno, el aire circundante y la transferencia indirecta de ese calor al material objetivo.

Los hornos tradicionales desperdician energía calentando todo alrededor del metal. Un horno de inducción funciona como un microondas preciso y de alta potencia para materiales conductores, transfiriendo energía directamente a la carga con un desperdicio mínimo, lo que resulta en un ahorro de energía del 30-80%.

El Principio Fundamental: Calentamiento Interno Directo

La eficiencia de la tecnología de inducción se basa en su física. Evita los pasos lentos y derrochadores del calentamiento convencional al hacer que el material sea su propia fuente de calor.

Cómo funciona la inducción: un campo electromagnético

Un horno de inducción utiliza una bobina de cobre refrigerada por agua a través de la cual fluye una potente corriente eléctrica alterna. Esta corriente genera un campo magnético fuerte y que cambia rápidamente alrededor y dentro del crisol que contiene la carga metálica.

La resistencia crea calor (calentamiento Joule)

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, a fluir dentro del metal conductor. La resistencia eléctrica natural del metal se opone al flujo de estas corrientes de Foucault, generando un calor intenso y rápido directamente dentro del material.

Evitando la transferencia indirecta de calor

Los hornos convencionales funcionan mediante combustión o elementos de resistencia, que primero calientan las paredes y la atmósfera del horno. Ese calor debe transferirse luego al metal mediante radiación y convección. Cada paso de este proceso indirecto pierde una cantidad significativa de energía al medio ambiente. La inducción omite estos pasos por completo.

Factores clave de la eficiencia energética

Varias características distintas contribuyen al menor consumo de energía y a los costos operativos del horno de inducción.

Cero pérdida de calor en espera

Un horno convencional debe mantenerse a alta temperatura entre usos, consumiendo un flujo constante de energía solo para estar listo. Un horno de inducción tiene cero pérdida de calor en espera porque el calentamiento es instantáneo. Puede apagarse por completo entre fundiciones y alcanzar su máxima potencia en minutos, ahorrando enormes cantidades de energía durante los períodos de inactividad.

Control electrónico preciso de la potencia

Los hornos de inducción modernos utilizan tecnología de estado sólido, como los sistemas IGBT (transistor bipolar de puerta aislada), para el control de la potencia. Estos componentes electrónicos permiten una regulación instantánea y precisa de la frecuencia y la potencia. Esto asegura que solo se utilice la cantidad exacta de energía requerida para el ciclo de fusión, evitando el sobrecalentamiento y el desperdicio.

Alta tasa de conversión térmica

Debido a que el calor se genera dentro del material objetivo, la eficiencia de convertir la energía eléctrica en energía térmica útil es extremadamente alta. Muy poca energía se irradia desde la propia bobina; la mayor parte se acopla directamente a la carga metálica.

Reducción de la oxidación y la pérdida de material

El rápido tiempo de fusión reduce significativamente la oportunidad de que el metal fundido reaccione con el oxígeno de la atmósfera. Esto resulta en menos oxidación (escoria) y, por lo tanto, un mayor rendimiento del material, lo que representa un ahorro financiero y de recursos directo.

Comprendiendo las compensaciones

Si bien es altamente eficiente, la tecnología de inducción no es una solución universal. Reconocer sus limitaciones es fundamental para una decisión técnica acertada.

Mayor costo de capital inicial

Los hornos de inducción, con sus fuentes de alimentación avanzadas y bobinas de cobre, suelen tener un precio de compra inicial más alto en comparación con los hornos de combustible más simples. Este costo debe sopesarse con los ahorros a largo plazo en energía, materiales y mantenimiento.

Requisito de energía limpia

La electrónica de potencia de alta frecuencia que impulsa un horno de inducción es sensible a la calidad del suministro eléctrico. Requieren una red eléctrica estable y confiable y pueden necesitar equipo adicional para filtrar el ruido eléctrico o los armónicos.

Limitaciones con materiales no conductores

El calentamiento por inducción solo funciona con materiales que son eléctricamente conductores. Es una tecnología ideal para fundir hierro, acero, cobre y aluminio, pero no se puede utilizar para calentar directamente materiales aislantes como cerámicas o ciertos tipos de contaminantes en una carga de chatarra.

El efecto de agitación inherente

El campo electromagnético crea una acción de agitación natural, a menudo vigorosa, dentro del metal fundido. Si bien esto es una ventaja significativa para crear una temperatura uniforme y una aleación homogénea, puede ser indeseable para ciertas aplicaciones especializadas donde se requiere una fusión en reposo.

Tomar la decisión correcta para su operación

Elegir la tecnología de horno adecuada depende completamente de sus objetivos operativos principales.

- Si su objetivo principal es minimizar los costos operativos: La alta eficiencia energética del horno de inducción, la falta de consumo de combustible y el mayor rendimiento del material lo convierten en la opción superior para la reducción de costos a largo plazo.

- Si su objetivo principal es la velocidad y flexibilidad de producción: El calentamiento rápido y la capacidad de encendido/apagado instantáneo de la inducción proporcionan una agilidad inigualable para operaciones que requieren fusiones rápidas o arranques y paradas frecuentes.

- Si su objetivo principal es el cumplimiento ambiental y la seguridad en el lugar de trabajo: El funcionamiento sin combustible y sin emisiones de un horno de inducción crea un ambiente de trabajo más limpio, fresco y seguro, al tiempo que elimina el CO2 y otros subproductos de la combustión.

Al comprender el principio fundamental del calentamiento interno directo, puede determinar con confianza cómo la tecnología de inducción se alinea con sus objetivos financieros, operativos y ambientales.

Tabla resumen:

| Característica clave | Beneficio de eficiencia |

|---|---|

| Calentamiento interno directo | Genera calor directamente dentro del metal, evitando pérdidas de energía por calentamiento indirecto. |

| Cero pérdida de calor en espera | No se desperdicia energía entre ciclos; el horno puede apagarse por completo. |

| Control de potencia preciso (IGBT) | La regulación electrónica evita el sobrecalentamiento y el desperdicio de energía. |

| Alta conversión térmica | La mayor parte de la energía eléctrica se convierte directamente en calor útil dentro de la carga. |

| Oxidación reducida | Los tiempos de fusión más rápidos conducen a una menor pérdida de material y un mayor rendimiento. |

¿Listo para reducir sus costos de energía hasta en un 80%? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y de alta eficiencia para hornos de inducción. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus objetivos operativos y financieros únicos.

Contacte hoy mismo a nuestros expertos para explorar cómo nuestra tecnología de inducción puede mejorar su productividad, reducir los gastos operativos y apoyar sus objetivos ambientales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento