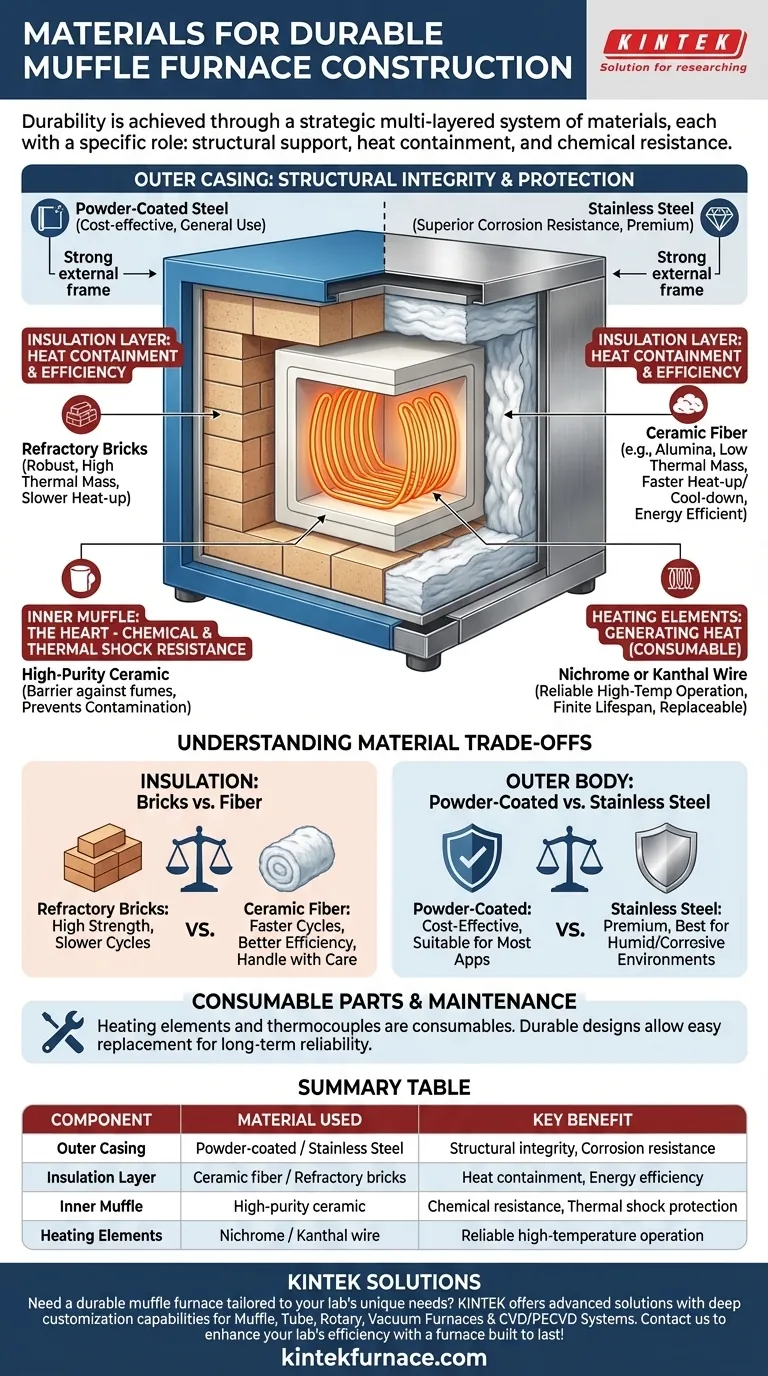

Para garantizar la durabilidad, los hornos mufla se construyen utilizando un sistema multicapa de materiales. Los componentes centrales responsables de la longevidad son un cuerpo exterior robusto, generalmente hecho de acero con recubrimiento en polvo o acero inoxidable, aislamiento térmico de alto rendimiento como fibra cerámica o ladrillos refractarios, y una cámara interior resistente a productos químicos, o mufla, hecha de cerámica de alta pureza.

La durabilidad en un horno mufla no se logra con un solo material, sino con una combinación estratégica de componentes. Cada material se selecciona por una función específica: proporcionar estructura externa, contener calor extremo o resistir el ataque químico dentro de la cámara de alta temperatura.

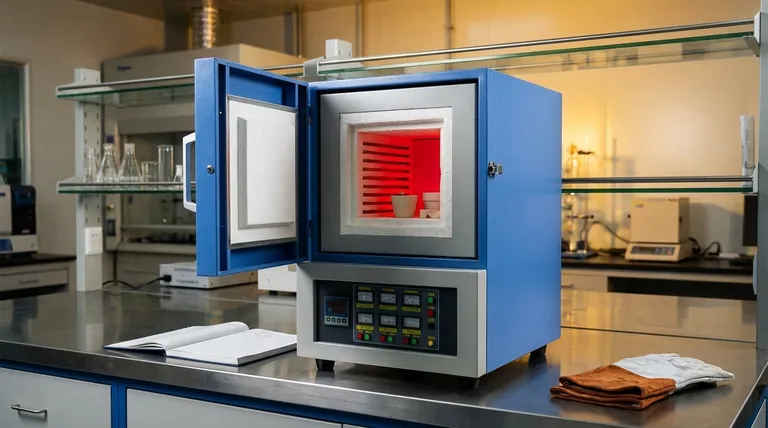

La anatomía de un horno mufla duradero

El diseño de un horno mufla aísla la muestra de la radiación directa de los elementos calefactores. Su durabilidad depende totalmente de qué tan bien funcione cada material del componente en su función especializada.

La carcasa exterior: integridad estructural

El cuerpo externo del horno proporciona soporte estructural y protección para los componentes internos.

Esta carcasa generalmente está hecha de acero dulce (MS) con recubrimiento en polvo o, para una longevidad superior, de acero inoxidable. Si bien el MS es rentable, el acero inoxidable proporciona una mayor resistencia a la corrosión, lo cual es vital en entornos de laboratorio.

La capa de aislamiento: contención del calor extremo

El factor más crítico tanto para la seguridad como para la eficiencia energética es la calidad del aislamiento térmico. Esta capa se encuentra entre la carcasa exterior y la cámara interior.

Los dos materiales más comunes son los ladrillos refractarios y la fibra cerámica (como la fibra de alúmina de alta pureza). Este aislamiento es lo que mantiene la superficie externa fresca al tacto mientras mantiene temperaturas extremas en el interior, lo que contribuye directamente a la vida útil operativa y la eficiencia del horno.

La mufla interior: el corazón del horno

La "mufla" en sí es la cámara interior que contiene el material que se calienta. Actúa como una barrera, protegiendo los elementos calefactores de cualquier humo o vapor liberado por la muestra.

Este componente casi siempre está hecho de un material cerámico duradero. Esto proporciona una excelente resistencia al choque térmico y al ataque de los gases y vapores agresivos que pueden producirse a altas temperaturas, evitando la contaminación y la degradación.

Los elementos calefactores: generación del calor

Aunque no es un material estructural, la durabilidad de los elementos calefactores es fundamental para la fiabilidad a largo plazo del horno.

Estos elementos, a menudo hechos de alambre de Nichrome o Kanthal, están diseñados para soportar miles de horas de funcionamiento a temperaturas extremas. Su capacidad para resistir la oxidación es lo que determina su vida útil y, por extensión, los intervalos de servicio del horno.

Comprender las compensaciones de materiales

La elección del material para cada componente implica equilibrar el costo, el rendimiento y la aplicación prevista. Comprender estas compensaciones es clave para seleccionar el instrumento adecuado.

Ladrillos refractarios frente a fibra cerámica

Los ladrillos refractarios ofrecen una excelente resistencia mecánica y son muy robustos. Sin embargo, tienen una alta masa térmica, lo que significa que el horno se calentará y enfriará más lentamente.

El aislamiento de fibra cerámica tiene una menor masa térmica, lo que permite ciclos de calentamiento y enfriamiento más rápidos y una mejor eficiencia energética. Sin embargo, puede ser más susceptible al daño mecánico si no se manipula con cuidado.

Acero con recubrimiento en polvo frente a acero inoxidable

Un cuerpo de acero con recubrimiento en polvo es una opción perfectamente adecuada y rentable para la mayoría de las aplicaciones.

Una carcasa de acero inoxidable es una característica premium que ofrece una protección superior contra el óxido y la corrosión. Vale la pena invertir en ella si el horno se va a utilizar en un ambiente húmedo o con productos químicos corrosivos.

La vida útil de los consumibles

Es importante reconocer que los elementos calefactores y los sensores de temperatura (termopares) son efectivamente piezas consumibles. Su vida útil es finita y está fuertemente influenciada por la temperatura máxima de funcionamiento y el entorno químico dentro del horno. Un diseño de horno duradero permite el fácil reemplazo de estos componentes.

Tomar la decisión correcta para su aplicación

La composición ideal del material depende enteramente de su trabajo de laboratorio específico.

- Si su enfoque principal es el calentamiento rápido y la eficiencia energética: Elija un horno con aislamiento de fibra cerámica de alta calidad.

- Si su enfoque principal es procesar cargas pesadas y la máxima robustez física: Un horno revestido con ladrillos refractarios puede ser una mejor opción a largo plazo.

- Si trabaja con materiales que desprenden vapores corrosivos: Dé prioridad a un modelo con una mufla de cerámica de alta pureza y un cuerpo exterior de acero inoxidable.

Comprender cómo funcionan juntos estos materiales le permite seleccionar un horno que no sea solo una herramienta, sino un activo confiable y a largo plazo para su trabajo.

Tabla de resumen:

| Componente | Material utilizado | Beneficio clave |

|---|---|---|

| Carcasa exterior | Acero con recubrimiento en polvo o acero inoxidable | Integridad estructural y resistencia a la corrosión |

| Capa de aislamiento | Fibra cerámica o ladrillos refractarios | Contención de calor y eficiencia energética |

| Mufla interior | Cerámica de alta pureza | Resistencia química y protección contra el choque térmico |

| Elementos calefactores | Alambre de Nichrome o Kanthal | Funcionamiento fiable a alta temperatura |

¿Necesita un horno mufla duradero adaptado a las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio con un horno construido para durar.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón