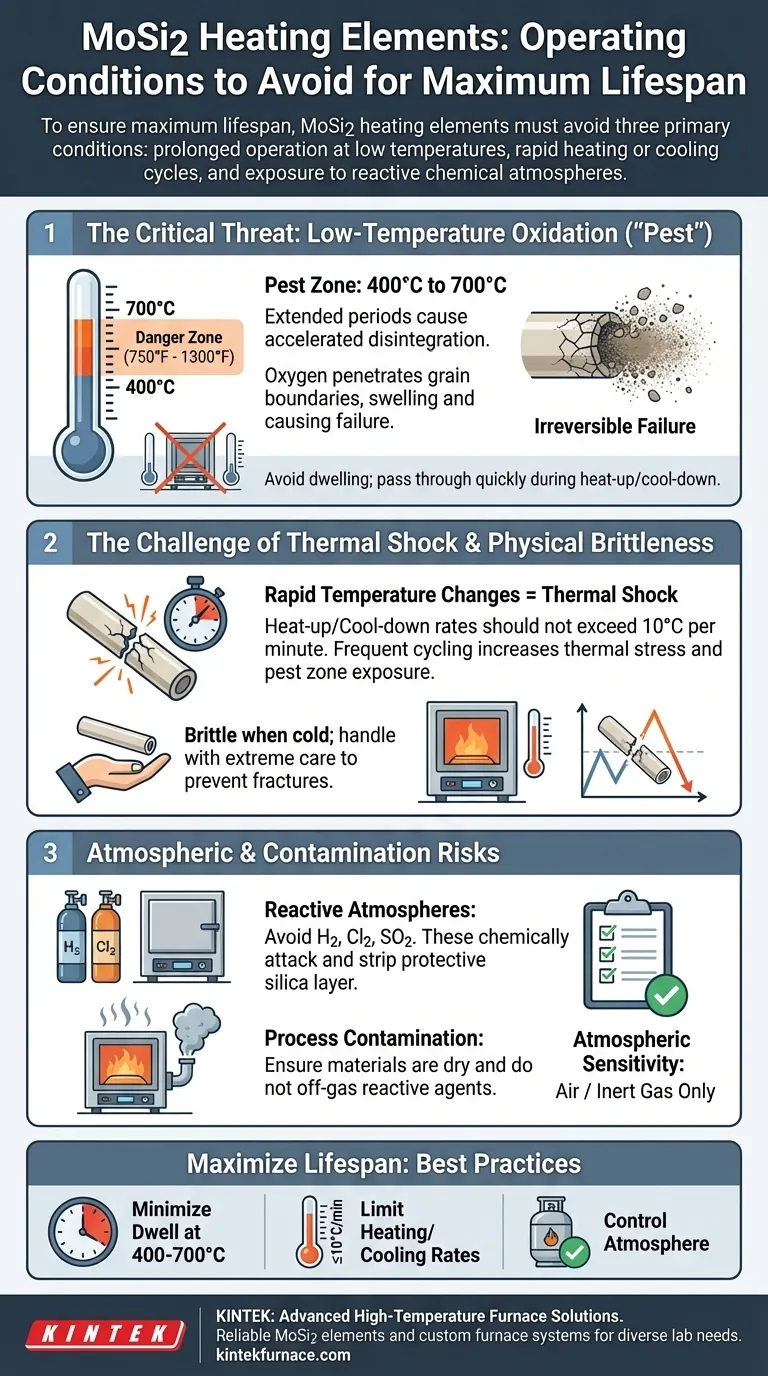

Para asegurar la máxima vida útil, los elementos calefactores de MoSi2 deben evitar tres condiciones principales: operación prolongada a bajas temperaturas (400-700°C), ciclos rápidos de calentamiento o enfriamiento, y exposición a atmósferas químicas reactivas. Estas condiciones explotan las debilidades inherentes del material, lo que lleva a una degradación acelerada y fallas prematuras.

El disilicuro de molibdeno (MoSi2) es un material especializado diseñado para una operación estable y continua a temperaturas muy altas. Sus principales modos de falla no provienen del uso excesivo en su calificación máxima, sino de una operación incorrecta fuera de esa ventana ideal, particularmente a temperaturas más bajas y durante el ciclo térmico.

La amenaza crítica: oxidación a baja temperatura ("Pest")

La condición más incomprendida y dañina para los elementos de MoSi2 es operar durante períodos prolongados en un rango específico de baja temperatura. Este fenómeno se conoce comúnmente como "pesting" u "oxidación por plaga".

Definiendo la zona "Pest": 400°C a 700°C

Aunque estos elementos sobresalen a temperaturas superiores a 1500°C, son muy vulnerables cuando se mantienen dentro del rango aproximado de 400°C a 700°C (750°F a 1300°F).

Pasar por este rango durante el calentamiento o el enfriamiento es normal, pero permanecer en él durante horas o días es destructivo.

Por qué ocurre: desintegración acelerada

A temperaturas muy altas, el MoSi2 forma una capa estable y protectora de vidrio de cuarzo (SiO2) que evita una mayor oxidación.

Sin embargo, en la zona "pest", la tasa de oxidación es más rápida que la tasa a la que se puede formar esta capa protectora. El oxígeno penetra en los límites de grano del material, lo que hace que se hinche y se desintegre en un polvo de MoO3 y sílice.

El impacto: falla irreversible del elemento

Este proceso destruye físicamente el elemento de adentro hacia afuera, haciendo que se adelgace, se vuelva quebradizo y, finalmente, falle. Este tipo de daño es irreversible y es una causa común de falla prematura en hornos que se apagan con frecuencia a bajas temperaturas.

El desafío del choque térmico y la fragilidad física

El MoSi2 es un material cerámico y se comporta como tal. Posee una excelente resistencia a altas temperaturas, pero es muy frágil en condiciones incorrectas.

Fragilidad a temperatura ambiente

Cuando están fríos, los elementos de MoSi2 son extremadamente frágiles y deben manipularse con mucho cuidado. Dejarlos caer, golpearlos o montarlos incorrectamente puede causar fácilmente fracturas que conducen a una falla inmediata al calentarse.

Gestión de las tasas de calentamiento y enfriamiento

Los cambios rápidos de temperatura crean un inmenso estrés interno dentro del material cerámico. Un calentamiento o enfriamiento repentino puede hacer que el elemento se agriete.

Como mejor práctica, las tasas de calentamiento y enfriamiento no deben exceder los 10°C por minuto para evitar el choque térmico.

El problema con el ciclo frecuente

Encender y apagar un horno con frecuencia es perjudicial por dos razones. Primero, somete repetidamente los elementos a estrés térmico. Segundo, obliga a los elementos a pasar por la peligrosa zona "pest" en cada ciclo, acumulando daños con el tiempo.

Comprensión de las compensaciones y los riesgos de contaminación

Aunque son increíblemente capaces, los elementos de MoSi2 no son universalmente aplicables. Su rendimiento depende en gran medida de un entorno limpio y controlado.

Sensibilidad atmosférica

Los elementos de MoSi2 están diseñados para operar en aire o atmósferas de gas inerte. La presencia de ciertos gases reactivos atacará químicamente el elemento y lo destruirá.

Los gases a evitar incluyen hidrógeno (H2), cloro (Cl2) y compuestos de azufre (SO2). Estas sustancias reaccionan con el material y eliminan su capa protectora de sílice.

Contaminación del proceso

Los productos químicos introducidos en el horno también pueden dañar los elementos. Los técnicos deben asegurarse de que cualquier material, pintura o aglutinante utilizado en los productos (como la circonia coloreada) esté completamente seco y no libere gases reactivos durante el calentamiento.

Complejidad del control de potencia

La resistencia eléctrica del MoSi2 cambia significativamente con la temperatura. Esto requiere sistemas de control de potencia sofisticados, típicamente utilizando un transformador reductor y SCR (Rectificadores Controlados de Silicio), para gestionar la alta corriente inicial cuando los elementos están fríos. Esto añade costo y complejidad en comparación con elementos calefactores más simples.

Cómo maximizar la vida útil del elemento

Su estrategia operativa debe estar dictada por la naturaleza inherente del material. Al respetar sus limitaciones, puede desbloquear su excepcional rendimiento y longevidad a altas temperaturas.

- Si su enfoque principal es la estabilidad del proceso: Haga funcionar el horno continuamente a su temperatura alta objetivo, evitando apagados frecuentes siempre que sea posible.

- Si su proceso implica un uso intermitente: Programe sus controladores para calentar y enfriar a través de la zona "pest" de 400-700°C tan rápido como sea posible de forma segura.

- Si está manipulando o instalando elementos: Trátelos con extremo cuidado como lo haría con cualquier cerámica frágil, especialmente cuando están a temperatura ambiente.

- Si está diseñando un proceso: Controle escrupulosamente la atmósfera del horno y asegúrese de que cualquier material que se caliente no libere gases químicos reactivos.

Comprender que el MoSi2 es una cerámica especializada de alto rendimiento, no un simple resistor, es clave para lograr una operación confiable y duradera.

Tabla resumen:

| Condición a evitar | Impacto en el elemento MoSi2 | Práctica recomendada |

|---|---|---|

| Operación prolongada a 400-700°C | Oxidación acelerada y desintegración (pesting) | Minimizar el tiempo de permanencia en este rango; pasar rápidamente |

| Ciclos rápidos de calentamiento/enfriamiento | Choque térmico que provoca grietas | Limitar las tasas a ≤10°C por minuto |

| Exposición a atmósferas reactivas (p. ej., H2, Cl2, SO2) | Ataque químico y destrucción de la capa protectora | Usar solo en aire o gases inertes; controlar el ambiente del horno |

¡Maximice la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y sistemas de hornos personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la durabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus procesos de alta temperatura y extender la vida útil de sus equipos.

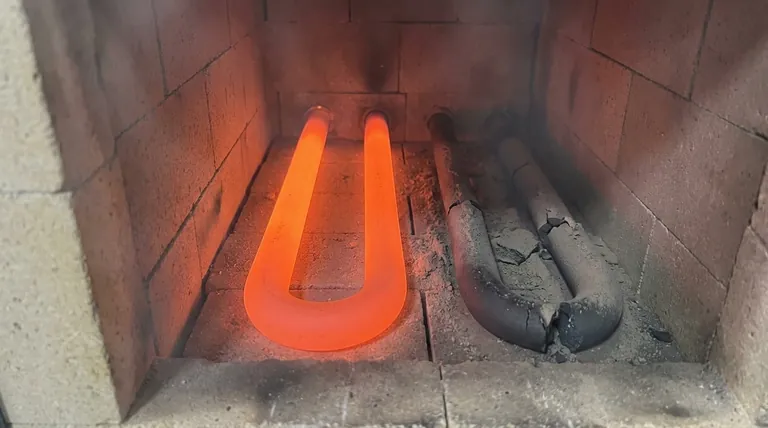

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido