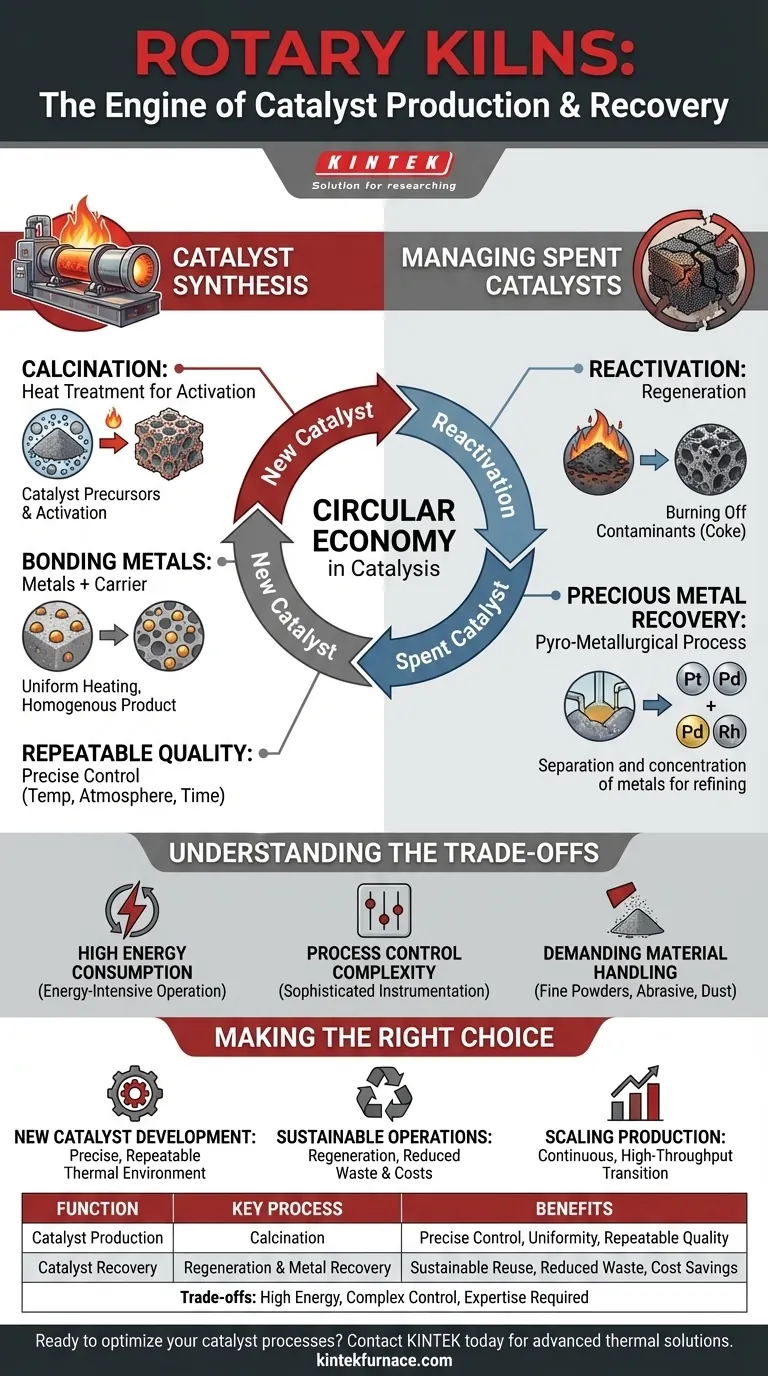

En el mundo de la química industrial, los hornos rotatorios son las unidades de procesamiento térmico esenciales que impulsan tanto la creación como la renovación de los catalizadores. Realizan dos funciones principales: producir nuevos catalizadores a través de un proceso de alta temperatura llamado calcinación, y gestionar de forma sostenible los catalizadores gastados mediante la recuperación de metales preciosos o su regeneración para su reutilización. Este doble papel los hace indispensables para todo el ciclo de vida del catalizador.

Los catalizadores son activos de alto valor con una vida útil limitada. El valor principal de un horno rotatorio es su capacidad para proporcionar el entorno térmico preciso y controlado necesario no solo para sintetizar catalizadores, sino también para recuperar valor de ellos, convirtiéndolo en la piedra angular de una economía circular sostenible en catálisis.

El papel del horno en la síntesis de catalizadores

La creación de un catalizador nuevo y eficaz depende de lograr una estructura química y un enlace específicos. Un horno rotatorio proporciona el entorno exacto necesario para lograr esto a escala industrial.

El principio de la calcinación

La calcinación es un proceso de tratamiento térmico utilizado para inducir un cambio químico o una transición de fase en un material sólido. En la producción de catalizadores, es el paso crítico para activar el material.

El horno calienta el precursor del catalizador a una temperatura precisa, a menudo expulsando agua, descomponiendo sales y creando la estructura porosa deseada y los sitios metálicos activos.

Unión de metales a un soporte

La mayoría de los catalizadores consisten en componentes metálicos activos, como platino o paladio, distribuidos sobre un material de soporte estable y poroso llamado portador.

Durante la calcinación en un horno rotatorio, la alta temperatura une firmemente estos metales activos al portador. La acción lenta y de volteo del horno asegura que cada partícula se caliente uniformemente, lo que resulta en un producto final homogéneo y altamente efectivo.

Garantizar una calidad repetible

La eficacia de un catalizador es muy sensible a sus condiciones de producción. Los hornos rotatorios ofrecen un control preciso sobre variables clave como el perfil de temperatura, la atmósfera de gas y el tiempo de residencia del material.

Este nivel de control asegura que cada lote de catalizador cumpla exactamente las mismas especificaciones, entregando el rendimiento repetible y de alta calidad requerido para aplicaciones industriales exigentes.

Gestión de catalizadores gastados para una economía circular

Con el tiempo, los catalizadores se "gastan" o desactivan por contaminantes. Los hornos rotatorios proporcionan una vía térmica para restaurarlos o recuperar sus valiosos componentes, minimizando los residuos y las pérdidas económicas.

Reactivación y regeneración

Para muchos catalizadores, la desactivación es causada por la acumulación de carbono (coque) u otros residuos orgánicos en las superficies activas.

Un horno rotatorio puede realizar la regeneración calentando el catalizador gastado en una atmósfera controlada que contenga oxígeno. Este proceso quema cuidadosamente los contaminantes sin dañar la estructura subyacente del catalizador, restaurando su actividad para su reutilización.

Recuperación de metales preciosos

Cuando un catalizador no se puede regenerar, a menudo se procesa para recuperar los metales valiosos que contiene. Esto es especialmente cierto para los catalizadores que utilizan platino, paladio, rodio u otros metales preciosos.

El horno rotatorio facilita la recuperación pirometalúrgica. Utiliza altas temperaturas para procesar el material gastado, separando y concentrando los metales valiosos para que puedan refinarse y usarse para producir nuevos catalizadores.

Entendiendo las compensaciones

Aunque indispensables, los hornos rotatorios no están exentos de complejidades operativas. Una clara comprensión de las compensaciones es crucial para una implementación efectiva.

Alto consumo de energía

Operar a las altas temperaturas requeridas para la calcinación y la recuperación de metales es intensivo en energía. Los costos de energía representan una parte significativa del presupuesto operativo para cualquier proceso basado en horno.

Complejidad del control de procesos

Lograr el control térmico y atmosférico preciso necesario para catalizadores sensibles requiere instrumentación sofisticada, sistemas de control y experiencia operativa. No es una operación simple de "configurar y olvidar".

Manipulación exigente de materiales

Los materiales catalizadores pueden ser polvos finos, abrasivos o propensos a generar polvo. El diseño del horno y sus sistemas asociados de manejo de materiales deben tener en cuenta estas propiedades para garantizar una operación segura y eficiente.

Elegir la opción correcta para su objetivo

Su objetivo estratégico determinará qué aspecto de la capacidad del horno rotatorio es más crítico para su operación.

- Si su enfoque principal es el desarrollo de nuevos catalizadores: La capacidad del horno para proporcionar un ambiente térmico preciso, controlado y repetible es primordial para optimizar la síntesis.

- Si su enfoque principal son las operaciones sostenibles: La clave es el papel del horno en la regeneración de catalizadores gastados y la recuperación de metales preciosos, lo que reduce directamente los residuos y los costos de las materias primas.

- Si su enfoque principal es escalar la producción: La naturaleza continua y de alto rendimiento de los hornos rotatorios los convierte en la tecnología ideal para la transición de la síntesis a escala de laboratorio a la producción industrial completa.

En última instancia, dominar la función del horno rotatorio es fundamental para gestionar el ciclo de vida completo y circular de los catalizadores industriales.

Tabla resumen:

| Función | Proceso clave | Beneficios |

|---|---|---|

| Producción de catalizadores | Calcinación | Control preciso de la temperatura, calentamiento uniforme, calidad repetible |

| Recuperación de catalizadores | Regeneración y recuperación de metales | Reutilización sostenible, reducción de residuos, ahorro de costos |

| Compensaciones | Alto consumo de energía, control complejo | Requiere experiencia pero ofrece alto rendimiento |

¿Listo para optimizar sus procesos catalíticos con soluciones térmicas avanzadas? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su producción y recuperación de catalizadores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre