En el análisis metalúrgico, un horno de tubo rotatorio proporciona un entorno altamente controlado para calentar, mezclar y hacer reaccionar con precisión las muestras de escoria. Esta capacidad es esencial para simular las condiciones industriales a escala de laboratorio, permitiendo a los investigadores estudiar con precisión el comportamiento químico y las propiedades físicas de la escoria sin las variables y la inmensa escala de un horno de producción completo.

Analizar la escoria es un desafío porque sus propiedades dependen en gran medida de la temperatura, la atmósfera y la homogeneidad. El papel principal del horno de tubo rotatorio es aislar estas variables, permitiendo a los investigadores realizar experimentos repetibles que revelan cómo optimizar los procesos industriales para una mejor eficiencia y recuperación de material.

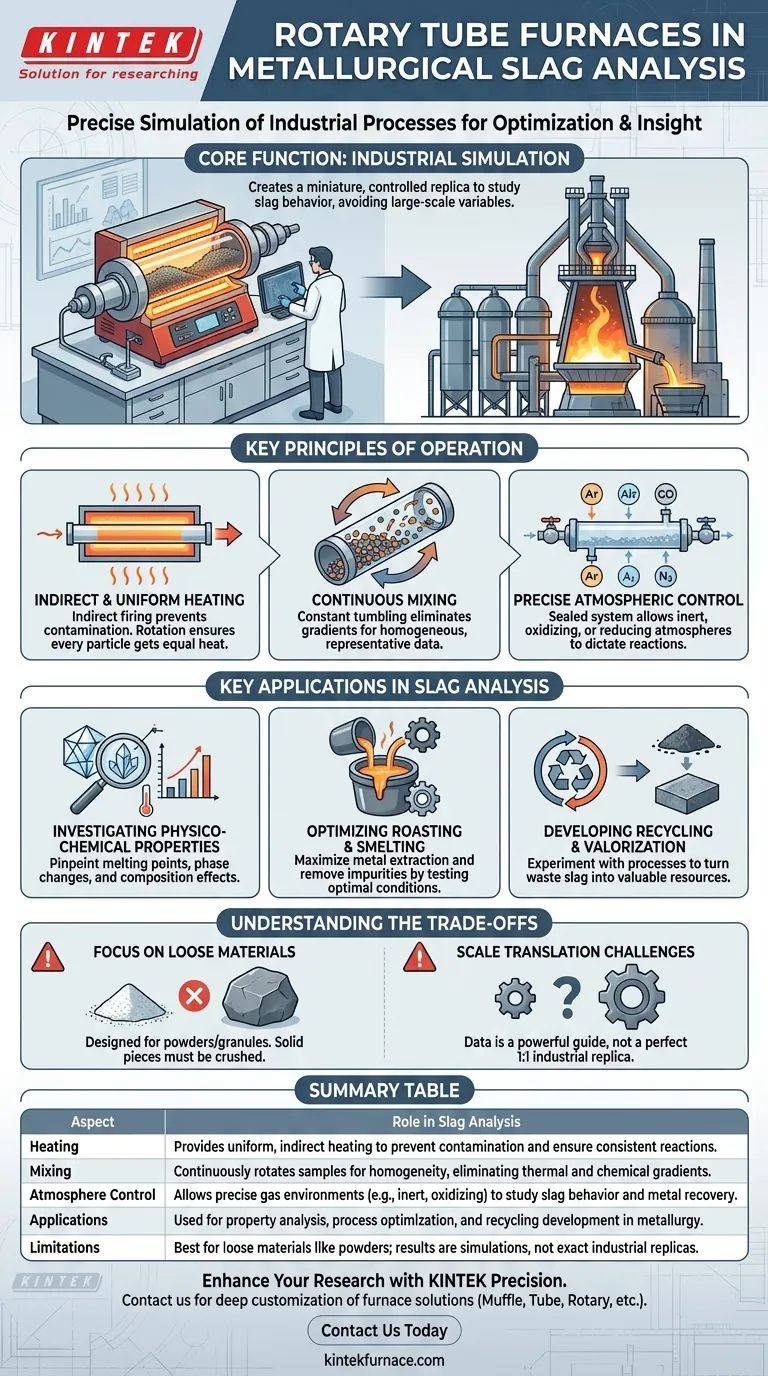

La Función Principal: Simulación de Procesos Industriales

El valor principal de un horno de tubo rotatorio en metalurgia es su capacidad para crear una réplica en miniatura y controlada de un entorno industrial a gran escala. Esto se logra a través de tres principios operativos clave.

Principio de Operación: Calentamiento Indirecto y Uniforme

Un horno de tubo rotatorio opera bajo el principio de calentamiento indirecto. El material de la muestra se coloca dentro de un tubo giratorio, que luego se calienta externamente.

Este diseño evita la contaminación de la escoria por subproductos de la combustión. La rotación lenta revuelve continuamente el material, asegurando que cada partícula esté expuesta a la misma temperatura, lo cual es fundamental para lograr reacciones químicas y cambios de fase uniformes.

La Importancia de la Mezcla Continua

Las escorias son mezclas complejas y a menudo no homogéneas. La rotación constante del tubo del horno asegura que la muestra se mezcle completa y continuamente a medida que se calienta.

Esta mezcla evita la formación de gradientes químicos y térmicos dentro de la muestra, lo que conduce a datos que reflejan con precisión las propiedades generales del material. Es fundamental para estudiar las velocidades de reacción y alcanzar el equilibrio químico.

Control Preciso de la Atmósfera

Muchas reacciones críticas en metalurgia están dictadas por la atmósfera circundante. Los hornos de tubo rotatorio son sistemas sellados, lo que permite un control completo del entorno gaseoso interno.

Los investigadores pueden introducir atmósferas inertes (p. ej., argón), oxidantes (p. ej., aire) o reductoras (p. ej., monóxido de carbono). Esto les permite estudiar cómo reaccionará la escoria con el metal, predecir las tasas de recuperación de metales o determinar cómo refinar la escoria misma.

Aplicaciones Clave en el Análisis de Escorias

Al controlar el calor, la mezcla y la atmósfera, estos hornos permiten tipos de análisis específicos y cruciales que son vitales para avanzar en la ciencia y la industria metalúrgicas.

Investigación de Propiedades Fisicoquímicas

El tratamiento térmico uniforme del horno es ideal para estudiar las propiedades fundamentales de la escoria. Los investigadores pueden identificar puntos de fusión exactos, observar transformaciones de fase y probar cómo los cambios en la composición afectan el comportamiento de la escoria.

Optimización de la Calcinación y la Fusión

Las referencias señalan el uso de estos hornos para calcinar minerales y fundir metales. Al procesar la escoria bajo diferentes condiciones controladas, los investigadores pueden determinar la temperatura, el tiempo de residencia y la atmósfera óptimos para maximizar la extracción de metales valiosos o eliminar impurezas.

Desarrollo de Procesos de Reciclaje y Valorización

A medida que las industrias buscan crear valor a partir de corrientes de desechos, los hornos de tubo rotatorio se utilizan para experimentar con el reciclaje de escorias. Ayudan a desarrollar procesos para fusionar escoria con otros materiales o extraer sustancias útiles, convirtiendo un subproducto en un recurso valioso.

Comprensión de las Compensaciones

Aunque es potente, el horno de tubo rotatorio es una herramienta especializada con limitaciones específicas que deben entenderse para garantizar la aplicación y la interpretación adecuadas de los resultados.

Enfoque en Materiales Sueltos

Estos hornos están diseñados exclusivamente para procesar polvos, gránulos u otros materiales sueltos. No se pueden utilizar para analizar trozos grandes y sólidos de escoria a menos que la muestra se triture y muela primero hasta obtener un polvo fino.

Desafíos de Traducción de Escala

Un horno a escala de laboratorio proporciona datos invaluables, pero los resultados no siempre se traducen perfectamente a una operación industrial masiva. Los datos sirven como una guía poderosa para la optimización, pero son una simulación, no una réplica exacta uno a uno de las condiciones de producción.

Tomar la Decisión Correcta para su Objetivo de Investigación

Un horno de tubo rotatorio es un instrumento específico. Su uso debe alinearse directamente con sus objetivos analíticos.

- Si su enfoque principal es el análisis de propiedades fundamentales: El calentamiento uniforme y el entorno controlado del horno son perfectos para determinar con precisión los puntos de fusión, los diagramas de fase y el comportamiento térmico de los polvos de escoria.

- Si su enfoque principal es la optimización de procesos: Utilice el horno para probar sistemáticamente cómo los cambios en los perfiles de temperatura y las atmósferas gaseosas afectan la recuperación de metales o el acondicionamiento de la escoria.

- Si su enfoque principal es el reciclaje y la valorización: El horno es una excelente herramienta para simular procesos de fusión y extracción para desarrollar nuevos métodos para recuperar elementos valiosos de la escoria residual.

En última instancia, el horno de tubo rotatorio empodera a los metalúrgicos para deconstruir el complejo comportamiento de la escoria, proporcionando los conocimientos claros y procesables necesarios para mejorar la eficiencia y la sostenibilidad industrial.

Tabla Resumen:

| Aspecto | Papel en el Análisis de Escorias |

|---|---|

| Calentamiento | Proporciona calentamiento uniforme e indirecto para prevenir la contaminación y asegurar reacciones consistentes. |

| Mezcla | Rota continuamente las muestras para asegurar homogeneidad, eliminando gradientes térmicos y químicos. |

| Control de Atmósfera | Permite entornos gaseosos precisos (p. ej., inerte, oxidante) para estudiar el comportamiento de la escoria y la recuperación de metales. |

| Aplicaciones | Se utiliza para el análisis de propiedades, la optimización de procesos y el desarrollo de reciclaje en metalurgia. |

| Limitaciones | Mejor para materiales sueltos como polvos; los resultados son simulaciones, no réplicas industriales exactas. |

¿Listo para mejorar su investigación metalúrgica con precisión? Aprovechando la I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de tubo rotatorio pueden optimizar su análisis de escorias e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre