En la ciencia de los materiales, un horno de caja sirve como una cámara de alta temperatura diseñada para fundir metales individuales en un líquido unificado. Este proceso es fundamental para crear aleaciones: nuevos materiales diseñados con propiedades específicas como mayor resistencia, resistencia a la corrosión o un punto de fusión más bajo que sus elementos constituyentes. Su función principal es proporcionar un entorno térmico estable y controlado.

La verdadera función de un horno de caja en la fusión de aleaciones no es solo suministrar calor, sino proporcionar precisión y pureza. Su valor reside en su capacidad para controlar con precisión la temperatura y aislar el material, asegurando que la aleación final cumpla con especificaciones exactas.

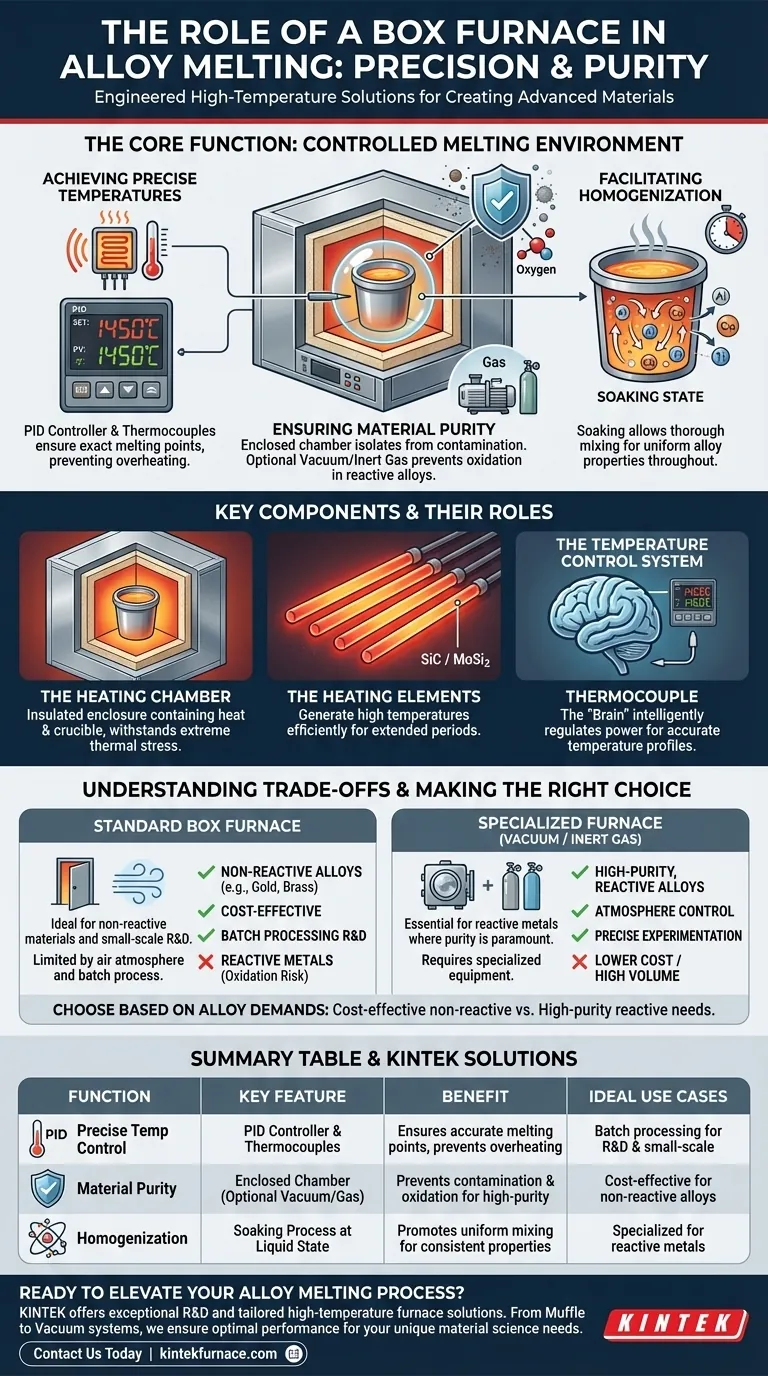

La función principal: un entorno de fusión controlado

Crear una aleación exitosa depende completamente de controlar las condiciones bajo las cuales se combinan sus metales base. Un horno de caja proporciona este control a través de varias funciones clave.

Lograr temperaturas precisas

El sistema de control de temperatura es el corazón de la operación del horno. Utiliza sensores, como termopares, para medir la temperatura interna en tiempo real.

Estos datos permiten a un controlador regular con precisión la potencia de los elementos calefactores. Esto asegura que el horno pueda alcanzar y mantener los puntos de fusión específicos requeridos para diferentes combinaciones de metales, evitando el calentamiento insuficiente o el sobrecalentamiento dañino.

Garantizar la pureza del material

El cuerpo del horno crea una cámara cerrada que aísla el metal fundido del ambiente exterior. Esto es fundamental para prevenir la contaminación por polvo u otras partículas transportadas por el aire.

Para las aleaciones hechas con metales reactivos (como aluminio o titanio), incluso el oxígeno en el aire puede ser un contaminante, formando óxidos no deseados. En estos casos, se utiliza un horno de caja especializado que permite un ambiente de vacío o de gas inerte para crear un entorno puro y no reactivo.

Facilitar la homogeneización

Simplemente fundir los metales juntos no es suficiente. El horno debe mantener la mezcla en estado líquido durante un período específico, un proceso conocido como "remojo" (soaking).

Esto permite que los diferentes átomos se difundan y mezclen a fondo, creando un líquido homogéneo. Sin este paso, la aleación solidificada final podría tener propiedades inconsistentes en toda su estructura.

Componentes clave y sus roles

Comprender la construcción del horno aclara cómo logra un entorno de fusión controlado.

La cámara de calentamiento

Este es el recinto aislado que contiene el calor y el crisol que sostiene el metal. Por lo general, está construido con materiales refractarios de alta temperatura que pueden soportar un estrés térmico extremo sin descomponerse.

Los elementos calefactores

Estos son los componentes que generan el calor. Están hechos de materiales como carburo de silicio o disilicuro de molibdeno, que pueden operar a temperaturas muy altas durante períodos prolongados cuando se les pasa electricidad.

El sistema de control de temperatura

Como se mencionó, este sistema es el cerebro del horno. Consiste en un termopar para medir la temperatura y un controlador PID (Proporcional-Integral-Derivativo) que ajusta inteligentemente los elementos calefactores para seguir un perfil de temperatura programado con alta precisión.

Comprender las compensaciones

Aunque es versátil, un horno de caja estándar no es la solución universal para toda la fusión de aleaciones. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El desafío de la atmósfera

Un horno de caja básico opera con una atmósfera de aire normal. Esto es perfectamente aceptable para metales no reactivos como el oro o ciertas aleaciones de latón, pero causará una oxidación significativa e impurezas en aleaciones más sensibles.

Limitaciones del procesamiento por lotes

Los hornos de caja son inherentemente procesadores por lotes. Son ideales para investigación y desarrollo, prototipado o tiradas de producción a pequeña escala donde la precisión es primordial.

No son adecuados para la producción continua y de gran volumen que se ve en las grandes fundiciones industriales, donde los hornos de inducción o de arco son más comunes.

Cuándo elegir un horno especializado

Si su trabajo involucra metales que reaccionan fácilmente con el oxígeno o el nitrógeno, un horno de caja estándar es la herramienta incorrecta. Debe utilizar un horno de vacío o un horno de gas inerte para proteger la integridad del material durante el proceso de fusión.

Tomar la decisión correcta para su aleación

Seleccionar la configuración de horno correcta es fundamental para lograr las propiedades del material deseadas.

- Si su enfoque principal es la fusión rentable de aleaciones no reactivas: Un horno de caja atmosférico estándar con control de temperatura preciso es una herramienta excelente y confiable.

- Si su enfoque principal es crear aleaciones reactivas de alta pureza: Debe invertir en un horno con control de atmósfera, como un modelo de vacío o de gas inerte, para prevenir la oxidación.

- Si su enfoque principal es la investigación y la experimentación en lotes pequeños: Un horno de caja de laboratorio versátil ofrece la plataforma ideal para desarrollar y probar nuevas composiciones de aleaciones con alta precisión.

En última instancia, seleccionar el horno correcto consiste en hacer coincidir los controles ambientales del equipo con las demandas químicas de su aleación.

Tabla de resumen:

| Función | Característica clave | Beneficio |

|---|---|---|

| Control preciso de la temperatura | Controlador PID y termopares | Asegura puntos de fusión precisos y previene el sobrecalentamiento |

| Pureza del material | Cámara cerrada con vacío/gas opcional | Previene la contaminación y la oxidación para aleaciones de alta pureza |

| Homogeneización | Proceso de remojo en estado líquido | Promueve la mezcla uniforme para propiedades de aleación consistentes |

| Casos de uso ideales | Procesamiento por lotes para I+D y pequeña escala | Rentable para aleaciones no reactivas; especializado para metales reactivos |

¿Listo para elevar su proceso de fusión de aleaciones? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios de ciencia de materiales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté desarrollando nuevas aleaciones o asegurando resultados de alta pureza, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería