En las operaciones de horno, el flujo de aire es el mecanismo activo para regular el entorno químico y térmico dentro de la cámara de calentamiento. No se trata simplemente de circulación; es una herramienta precisa utilizada para purgar contaminantes, asegurar una distribución uniforme de la temperatura y proporcionar un flujo constante de un gas de proceso específico para proteger la integridad de las piezas que se están tratando. Este control activo es fundamental para lograr resultados repetibles y de alta calidad.

Un tratamiento térmico inconsistente a menudo se remonta a una comprensión errónea de la atmósfera del horno. El principio central es que el flujo de aire no se trata solo de contener un gas; se trata de gestionar activamente todo el sistema térmico y químico para garantizar la estabilidad del proceso y la calidad de la pieza.

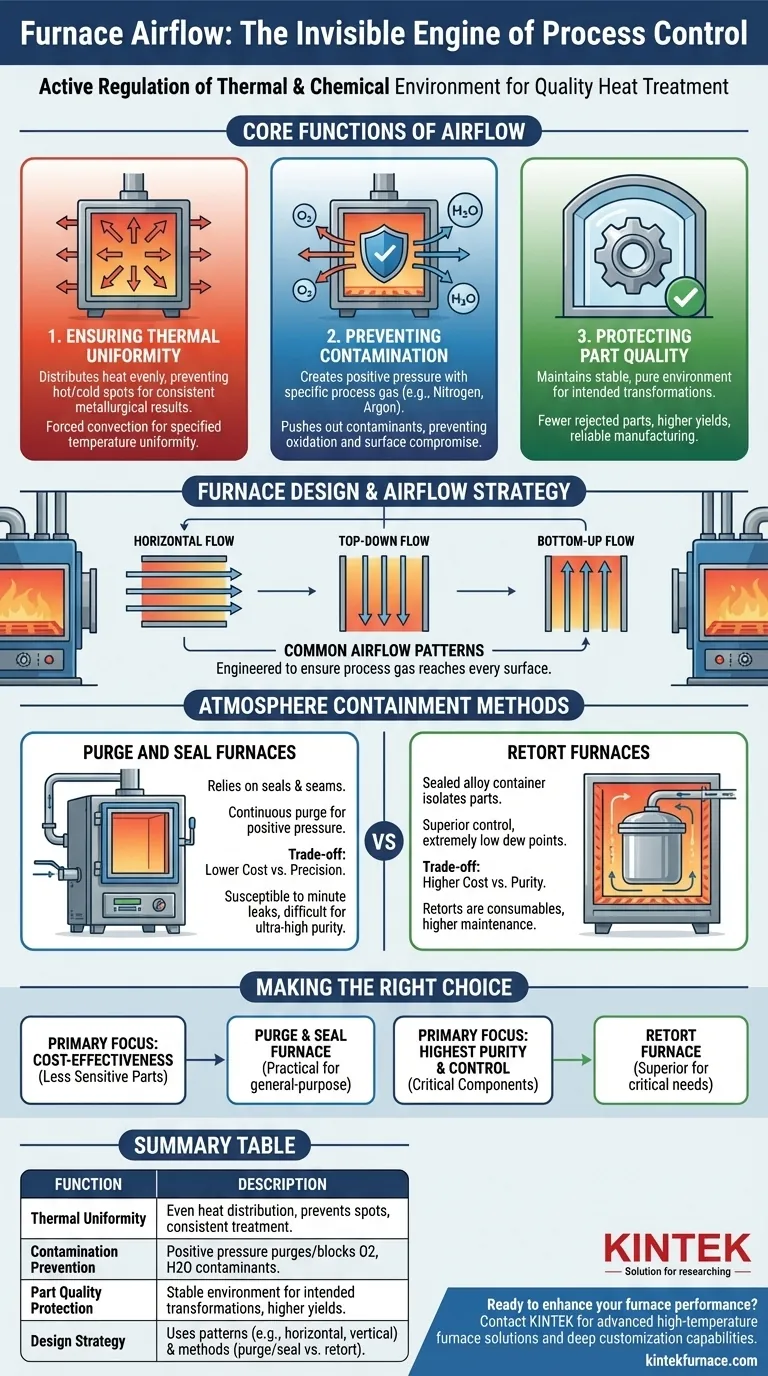

Las funciones principales del flujo de aire en una atmósfera de horno

Una atmósfera controlada es esencial para la mayoría de los procesos de tratamiento térmico. El flujo de aire es el motor principal que hace posible este control, cumpliendo varias funciones críticas simultáneamente.

Garantizar la uniformidad térmica

Un flujo de aire adecuado es esencial para distribuir el calor uniformemente por toda la cámara del horno. Evita la formación de puntos calientes y fríos, asegurando que todas las piezas, independientemente de su posición, experimenten el mismo perfil térmico.

Esta convección forzada es lo que permite que un horno logre y mantenga su uniformidad de temperatura especificada, lo cual es fundamental para propiedades metalúrgicas consistentes.

Prevención de la contaminación

Un flujo continuo y dirigido de un gas de proceso específico (como nitrógeno o argón) crea una presión positiva dentro del horno. Esta presión expulsa activamente y previene la entrada de contaminantes como el oxígeno y el vapor de agua del aire ambiente.

Esta acción de "purga" es la primera línea de defensa contra reacciones químicas no deseadas como la oxidación, que pueden comprometer el acabado superficial y la integridad estructural de las piezas.

Protección de la calidad de la pieza

Al crear un entorno estable, puro y térmicamente uniforme, el flujo de aire protege directamente la calidad de los componentes que se procesan. Asegura que las transformaciones metalúrgicas previstas se produzcan según lo diseñado sin interferencia de impurezas atmosféricas.

En última instancia, una gestión eficaz del flujo de aire se traduce directamente en menos piezas rechazadas, mayores rendimientos y un proceso de fabricación más confiable.

Cómo el diseño del horno dicta la estrategia de flujo de aire

El método de generación y contención de la atmósfera impacta profundamente en cómo se gestiona el flujo de aire. El diseño físico del horno dicta la estrategia que debe emplear.

Patrones comunes de flujo de aire

Los diseñadores de hornos utilizan patrones de flujo de aire específicos para optimizar el rendimiento para diferentes configuraciones de carga. Los patrones comunes incluyen:

- Flujo Horizontal: El gas se mueve de un lado de la cámara al otro.

- Flujo de arriba hacia abajo o de abajo hacia arriba: El gas circula verticalmente, lo que puede ser efectivo para cestas o piezas apiladas.

La elección del patrón está diseñada para garantizar que el gas de proceso llegue a cada superficie de las piezas que se están tratando.

Métodos de contención de la atmósfera

Existen dos filosofías de diseño principales para contener la atmósfera del horno, cada una con un enfoque diferente para gestionar el flujo y la pureza del gas.

- Hornos de purga y sellado: Estos hornos dependen de sellos de puerta ajustados y costuras de carcasa soldadas para minimizar las fugas. Un flujo continuo de gas purga la cámara y mantiene una presión positiva para evitar la entrada de contaminantes.

- Hornos de retortas: Estos diseños utilizan un recipiente de aleación sellado, o "retorta", para albergar las piezas y la atmósfera de proceso. Luego, esta retorta se calienta externamente por el horno.

Comprender las compensaciones

La elección entre un diseño de purga/sello y un horno de retorta implica una clara compensación entre el costo, el mantenimiento y el nivel de pureza atmosférica requerido.

El método de purga y sellado: Economía frente a precisión

La principal ventaja del diseño de purga y sellado es su menor costo inicial y construcción más simple. Es una solución económica y efectiva para muchas aplicaciones de tratamiento térmico de propósito general.

Sin embargo, su principal limitación radica en alcanzar puntos de rocío muy bajos (una medida del vapor de agua). Debido a que depende de sellos que pueden degradarse con el tiempo, es más susceptible a fugas minúsculas, lo que dificulta mantener atmósferas de ultra alta pureza.

El método de retorta: Pureza frente a costo

Los hornos de retorta ofrecen un control atmosférico superior. Dado que las piezas están aisladas dentro de un recipiente totalmente sellado, es mucho más fácil lograr y mantener una atmósfera muy limpia y de alta pureza con puntos de rocío extremadamente bajos.

Este alto nivel de control tiene un precio. Los hornos de retorta son más costosos de construir y operar. Las retortas en sí son consumibles que requieren mantenimiento periódico y eventual reemplazo, lo que aumenta el costo operativo general.

Tomar la decisión correcta para su proceso

Seleccionar el diseño de horno correcto se trata de alinear las capacidades del equipo con los requisitos específicos de su proceso y los estándares de calidad.

- Si su enfoque principal es la rentabilidad para piezas menos sensibles: Un horno de purga y sellado es una opción práctica, siempre que sus limitaciones de punto de rocío sean aceptables para su proceso.

- Si su enfoque principal es lograr la máxima pureza y control de la atmósfera para componentes críticos: Un horno de retorta es la opción superior, a pesar de su mayor costo inicial y requisitos de mantenimiento.

Al comprender estos principios, puede transformar el flujo de aire de una simple variable a su herramienta más poderosa para el control de procesos y la garantía de calidad.

Tabla de resumen:

| Función | Descripción |

|---|---|

| Uniformidad térmica | Distribuye el calor uniformemente para prevenir puntos calientes/fríos y asegurar un tratamiento de piezas consistente. |

| Prevención de la contaminación | Utiliza presión positiva para purgar y bloquear contaminantes como el oxígeno y el vapor de agua. |

| Protección de la calidad de la pieza | Mantiene un entorno estable para las transformaciones metalúrgicas deseadas y mayores rendimientos. |

| Estrategia de diseño | Implica patrones (ej., horizontal, vertical) y métodos (purga/sellado vs. retorta) para un control óptimo. |

¿Listo para mejorar el rendimiento de su horno con un control preciso del flujo de aire?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a lograr una estabilidad de proceso superior y calidad de pieza en su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior