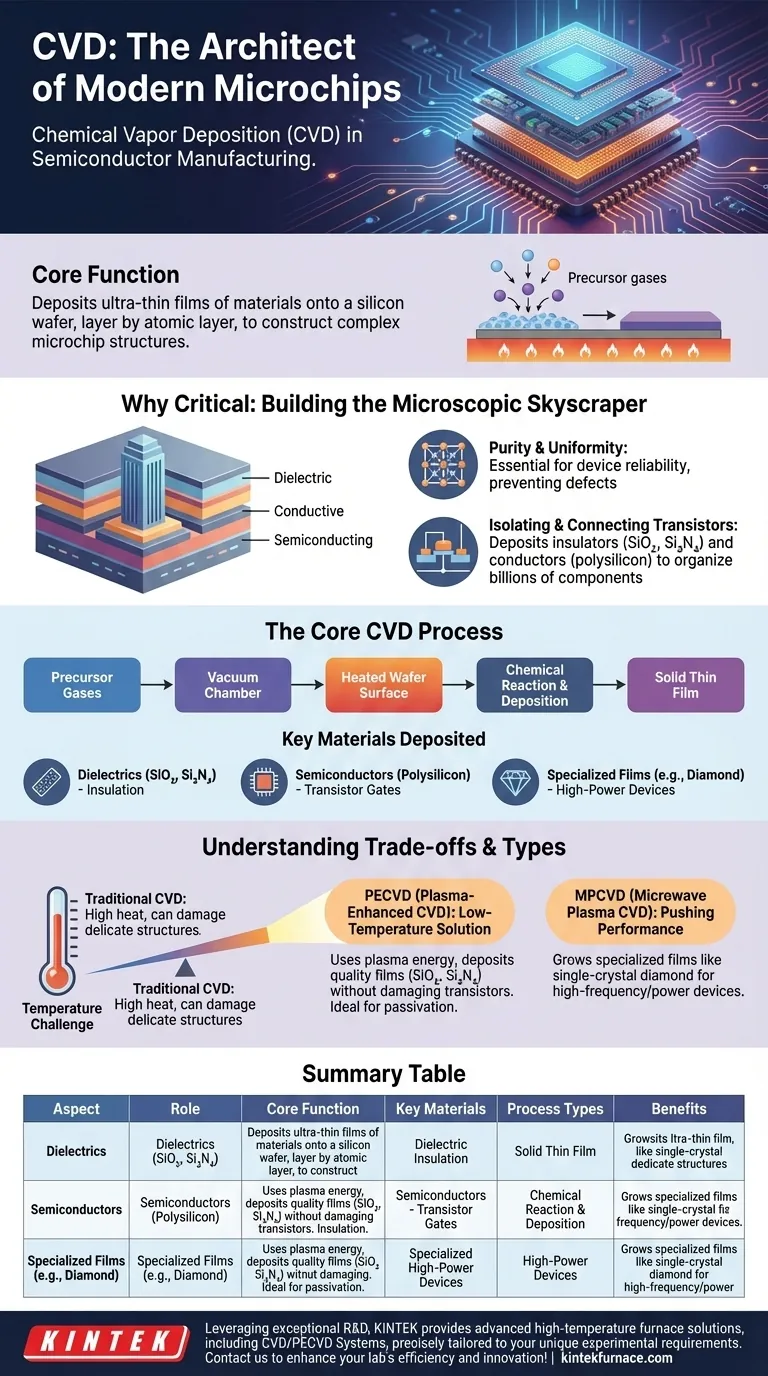

En esencia, la Deposición Química de Vapor (CVD) es el proceso arquitectónico utilizado para construir las intrincadas estructuras multicapa de los microchips modernos. Funciona depositando películas excepcionalmente delgadas de diversos materiales sobre una oblea de silicio, capa por capa atómica. Esta deposición precisa es lo que permite la creación de componentes aislantes, conductores y semiconductores que forman la base de todos los circuitos integrados.

El verdadero papel de la CVD no es simplemente añadir capas a un chip, sino permitir la extrema complejidad de la electrónica moderna. Su capacidad para depositar películas prístinas y uniformes con control a escala atómica es la capacidad fundamental que permite construir y hacer funcionar de forma fiable miles de millones de transistores en una pequeña pieza de silicio.

Por qué la deposición de películas delgadas es crítica

La función de un dispositivo semiconductor se define por la disposición precisa de diferentes materiales. La CVD es el método principal para construir esta disposición verticalmente.

Construyendo el rascacielos de un microchip

Un circuito integrado no es un objeto plano y bidimensional. Es un rascacielos microscópico, con docenas o incluso cientos de capas de diferentes materiales apilados uno encima del otro.

La CVD es la técnica utilizada para "verter el hormigón" e "instalar el cableado" para cada piso de este rascacielos, formando las capas dieléctricas (aislantes) y conductoras que hacen funcionar el chip.

La necesidad de pureza y uniformidad

Cada capa depositada debe ser casi perfectamente uniforme y libre de defectos. Incluso un solo átomo fuera de lugar o una impureza microscópica puede causar un cortocircuito o una falla del dispositivo.

La fiabilidad y el rendimiento de un semiconductor avanzado dependen directamente de la calidad de estas películas depositadas. La CVD es valorada por su capacidad para producir capas altamente uniformes y libres de defectos en toda una oblea.

Aislamiento y conexión de transistores

Los chips modernos contienen miles de millones de transistores en un espacio muy pequeño. Para evitar el caos eléctrico, estos componentes deben estar perfectamente aislados entre sí.

La CVD se utiliza para depositar películas dieléctricas como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), que actúan como aislantes. También deposita películas conductoras como el polisilicio que forman las puertas de los transistores o los "cables" que los conectan.

El proceso central de CVD

La CVD es un proceso químico altamente controlado que convierte gases en películas sólidas.

Cómo funciona en principio

Imagine el vapor condensándose en un espejo frío. La CVD opera bajo un principio similar pero implica una reacción química.

Se introducen gases precursores que contienen los átomos que se desean depositar (por ejemplo, silicio) en una cámara de vacío. Cuando estos gases entran en contacto con la superficie calentada de la oblea de silicio, reaccionan y depositan una película delgada y sólida del material deseado.

Materiales clave depositados por CVD

La CVD es versátil y puede depositar los materiales más críticos en la fabricación de chips, incluyendo:

- Dieléctricos: Dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄) para aislamiento.

- Semiconductores: Polisilicio, un material fundamental para la construcción de puertas de transistores.

- Películas especializadas: Materiales avanzados como el diamante monocristalino para dispositivos de alta potencia.

Comprendiendo las compensaciones

No todos los procesos de CVD son iguales. La elección del método depende de los requisitos específicos del paso de fabricación, siendo la temperatura una limitación principal.

El desafío de la temperatura

Los métodos tradicionales de CVD requieren temperaturas muy altas para desencadenar la reacción química en la superficie de la oblea.

Aunque eficaz, este calor elevado puede dañar o alterar las delicadas estructuras que ya se han construido en pasos anteriores. Esto es un problema significativo en diseños de chips complejos y multicapa.

PECVD: La solución de baja temperatura

La CVD asistida por plasma (PECVD) es una innovación crítica que resuelve el problema de la temperatura. Utiliza un campo electromagnético (plasma) para energizar los gases precursores, permitiendo que la reacción de deposición ocurra a temperaturas mucho más bajas.

Este procesamiento a baja temperatura es esencial para la fabricación moderna, permitiendo la deposición de películas aislantes de alta calidad como SiO₂ y Si₃N₄ sin dañar los transistores subyacentes. También se utiliza para la pasivación de superficies, que protege el dispositivo terminado.

MPCVD: Empujando los límites del rendimiento

Para las aplicaciones de próxima generación, se utilizan técnicas aún más especializadas. La CVD con plasma de microondas (MPCVD) se utiliza para hacer crecer películas con propiedades excepcionales, como el diamante monocristalino.

Estos sustratos de diamante ofrecen una conductividad térmica y propiedades eléctricas superiores, lo que permite la creación de dispositivos electrónicos de alta frecuencia y alta potencia para telecomunicaciones y computación avanzadas.

Elegir la opción correcta para su objetivo

La técnica específica de CVD se elige en función de las propiedades del material deseadas y su posición dentro de la compleja arquitectura del chip.

- Si su enfoque principal es la lógica y la memoria fundamentales: La CVD estándar y la PECVD son las herramientas principales para depositar las capas centrales de polisilicio, dióxido de silicio y nitruro de silicio.

- Si su enfoque principal es proteger el dispositivo o aislar las capas superiores: La PECVD es la opción ideal debido a su proceso de baja temperatura, que evita daños a las estructuras de transistores sensibles que se encuentran debajo.

- Si su enfoque principal son los dispositivos electrónicos de alta potencia o alta frecuencia: Se requieren métodos avanzados como la MPCVD para crear películas especializadas como el diamante que ofrecen características de rendimiento extremas.

Comprender el papel de la CVD es comprender que un microchip se cultiva meticulosamente, no solo se ensambla.

Tabla Resumen:

| Aspecto | Papel en la Fabricación de Semiconductores |

|---|---|

| Función Principal | Deposita películas delgadas para capas aislantes, conductoras y semiconductoras en obleas de silicio |

| Materiales Clave | Dióxido de silicio (SiO₂), nitruro de silicio (Si₃N₄), polisilicio y películas especializadas como el diamante |

| Tipos de Procesos | CVD estándar, CVD asistida por plasma (PECVD), CVD con plasma de microondas (MPCVD) |

| Beneficios | Permite alta uniformidad, capas sin defectos y soporta arquitecturas de chips complejas y multicapa |

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si está involucrado en la fabricación de semiconductores y necesita equipos CVD fiables para una deposición precisa de películas delgadas, contáctenos hoy mismo para mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales