En la fusión por inducción al vacío, la agitación electromagnética es un efecto secundario inherente y crucial del proceso de calentamiento por inducción. Circula activamente el metal fundido, transformando una simple olla de fusión en un recipiente de refinado dinámico. Esta convección forzada es esencial para garantizar que el baño fundido tenga una temperatura y composición química uniformes, lo que influye directamente en la calidad y consistencia de la aleación final.

Si bien el propósito principal de la inducción es generar calor, su efecto secundario —la agitación electromagnética— es lo que permite un verdadero control metalúrgico. Mueve el proceso más allá de la simple fusión hacia un refinado activo, garantizando la homogeneidad y limpieza necesarias para materiales de alto rendimiento.

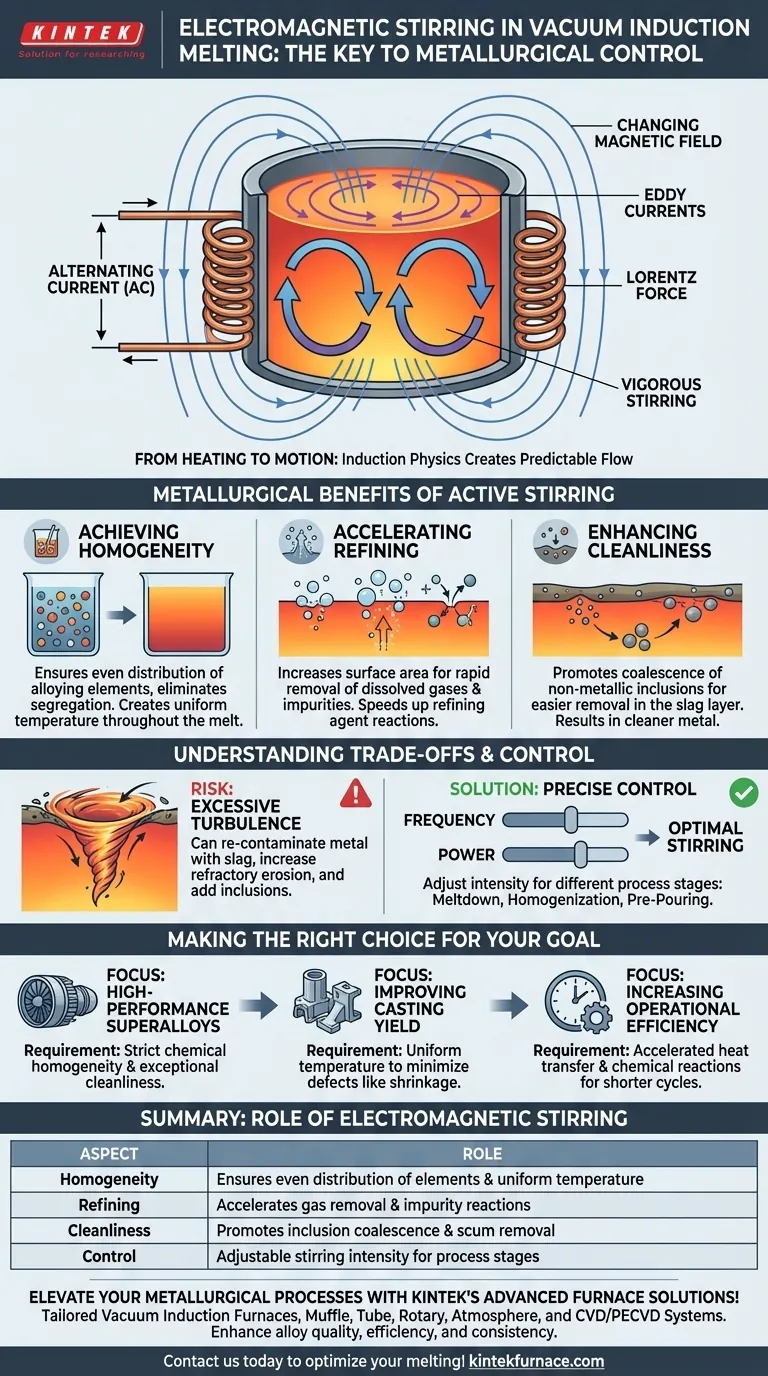

El principio central: del calentamiento al movimiento

La misma física que funde el metal también lo agita. Comprender esta conexión es clave para apreciar su papel en la producción de aleaciones de alta calidad.

Cómo la inducción crea agitación

Un horno de inducción utiliza una potente corriente alterna (CA) que pasa a través de una bobina de cobre. Esto crea un campo magnético que cambia rápidamente y penetra en la carga metálica interior. Este campo, a su vez, induce corrientes eléctricas potentes, conocidas como corrientes de Foucault, dentro del metal. La resistencia natural del metal a estas corrientes de Foucault genera un calor intenso, haciendo que se funda.

Sin embargo, la interacción entre el campo magnético de la bobina y las corrientes de Foucault en el metal fundido también produce una fuerza física (una fuerza de Lorentz). Esta fuerza empuja el metal líquido, creando un patrón de flujo deliberado y predecible. Generalmente, el metal es empujado hacia abajo por el centro y hacia arriba por los lados del crisol, lo que resulta en una acción de agitación continua y vigorosa.

La importancia de un flujo controlado

Esta agitación natural no es un efecto secundario aleatorio; es un parámetro de proceso controlable. En los hornos modernos, los operadores pueden ajustar la frecuencia y la potencia de la corriente eléctrica. Esto les permite gestionar con precisión la intensidad de la agitación, optimizándola para diferentes aleaciones y para diferentes etapas del ciclo de fusión y refinado.

Los beneficios metalúrgicos de la agitación activa

La circulación constante del fundido proporciona varias ventajas críticas que son imposibles de lograr en un baño fundido estático (sin agitar).

Lograr una homogeneidad absoluta

Sin agitación, los elementos aleantes más pesados se hundirían y los más ligeros flotarían, lo que provocaría segregación. La agitación electromagnética mezcla vigorosamente todo el baño fundido, asegurando que cada elemento esté distribuido uniformemente.

Esto también se aplica a la temperatura. La agitación elimina los puntos calientes y fríos, creando una temperatura uniforme en todo el fundido. Esta homogeneidad térmica y composicional es la base para producir una aleación con propiedades predecibles y consistentes.

Acelerar el refinado y la purificación

La agitación aumenta drásticamente el área superficial del fundido expuesta al vacío. Esto acelera la eliminación de gases disueltos indeseables (como oxígeno y nitrógeno) y elementos con alta presión de vapor.

También garantiza que cualquier agente refinador o escoria añadida a la superficie se mezcle rápidamente en el fundido, acelerando las reacciones químicas que capturan y eliminan las impurezas.

Mejorar la limpieza del fundido

El movimiento de agitación ayuda a que las inclusiones no metálicas más pequeñas (impurezas) colisionen y coalescan en partículas más grandes. Estas partículas más grandes y ligeras son luego más fáciles de flotar a la superficie, donde pueden ser atrapadas por la capa de escoria y eliminadas. Este proceso de eliminación de espuma da como resultado un metal más limpio y de mayor calidad.

Comprender las compensaciones

Aunque es esencial, la agitación electromagnética debe gestionarse adecuadamente. No es un simple caso de "más es mejor".

El riesgo de turbulencia excesiva

Si la acción de agitación es demasiado violenta, puede crear una superficie de fundido turbulenta e inestable. Esto puede provocar un vórtice que arrastre la capa de escoria superficial de nuevo hacia el metal limpio, volviéndolo a contaminar.

Una agitación excesivamente fuerte también puede acelerar la erosión del revestimiento refractario cerámico del horno, lo que aumenta los costos de mantenimiento y el riesgo de que partículas refractarias entren en el fundido como inclusiones.

La necesidad de un control preciso

El objetivo no es la agitación máxima, sino la agitación óptima. Diferentes fases del proceso requieren diferentes niveles de agitación. Por ejemplo, se puede utilizar una agitación suave durante la fusión inicial, seguida de una agitación más vigorosa para asegurar la homogeneización, y luego una fase más tranquila justo antes del vertido para permitir que cualquier inclusión restante flote a la superficie. Este nivel de control es un sello distintivo de los hornos de inducción al vacío modernos.

Tomar la decisión correcta para su objetivo

Comprender el papel de la agitación le permite adaptar el proceso a su objetivo específico.

- Si su enfoque principal es producir superaleaciones de alto rendimiento: La agitación controlada es innegociable para lograr la estricta homogeneidad química y la limpieza excepcional que exigen estos materiales.

- Si su enfoque principal es mejorar el rendimiento de la fundición: Aprovechar la agitación para mantener una temperatura uniforme minimizará los defectos de fundición como la contracción y la porosidad, lo que resultará en menos piezas rechazadas.

- Si su enfoque principal es aumentar la eficiencia operativa: Utilizar la agitación para acelerar la transferencia de calor y las reacciones químicas acortará el ciclo de fusión general, aumentando el rendimiento del horno.

En última instancia, dominar la agitación electromagnética eleva el proceso de simplemente fundir metal a diseñar con precisión sus propiedades finales.

Tabla de resumen:

| Aspecto | Función de la agitación electromagnética |

|---|---|

| Homogeneidad | Asegura la distribución uniforme de elementos y la temperatura uniforme |

| Refinado | Acelera la eliminación de gases y las reacciones de impurezas |

| Limpieza | Promueve la coalescencia de inclusiones y la eliminación de espuma |

| Control | Intensidad de agitación ajustable para diferentes etapas del proceso |

¡Mejore sus procesos metalúrgicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de inducción al vacío, Hornos de Muffle, Hornos de Tubo, Hornos Rotatorios, Hornos de Atmósfera y Sistemas CVD/PECVD adaptados. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la calidad, la eficiencia y la consistencia de las aleaciones. ¡Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar su fusión por inducción al vacío y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza