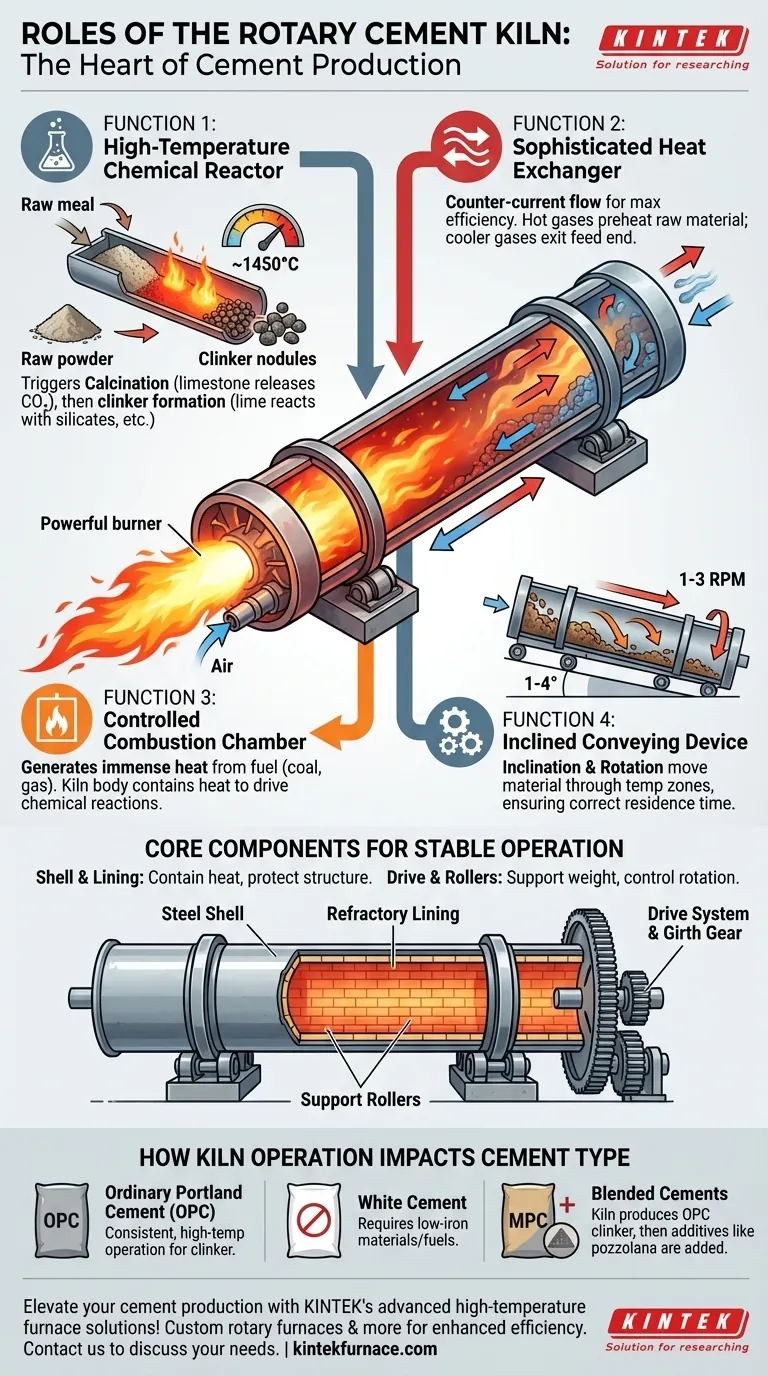

En esencia, un horno rotatorio es el corazón de una planta de cemento, realizando simultáneamente cuatro funciones críticas. Actúa como un reactor químico de alta temperatura, un sofisticado intercambiador de calor, una potente cámara de combustión y un dispositivo de transporte de material, todo integrado en un único cilindro masivo y giratorio. Esta integración le permite transformar materias primas finamente molidas en clinker de cemento a través de un proceso térmico precisamente controlado.

El horno rotatorio es más que un simple horno; es un sistema dinámico. Su ligera inclinación y rotación constante son los mecanismos que impulsan el intercambio de calor, facilitan las reacciones químicas y transportan el material, convirtiéndolo en el motor indispensable de la producción de cemento.

El horno como sistema de proceso integrado

La genialidad del horno rotatorio radica en cómo combina varias funciones distintas. Comprender cada función revela cómo logra la compleja transformación de la harina cruda en el ingrediente fundamental del cemento.

Función 1: Un reactor químico de alta temperatura

El propósito principal del horno es servir como reactor químico. La materia prima entra en el horno y se calienta a temperaturas extremas, alcanzando un pico de alrededor de 1450°C (2640°F).

Este calor intenso desencadena la calcinación, un proceso en el que la piedra caliza (carbonato de calcio) libera dióxido de carbono para convertirse en cal (óxido de calcio). A medida que el material avanza por el horno hacia zonas más calientes, esta cal reacciona con silicatos, aluminatos y ferritas para formar nuevos compuestos conocidos como clinker de cemento.

Función 2: Un sofisticado dispositivo de intercambio de calor

Un horno rotatorio es un intercambiador de calor a contracorriente increíblemente eficiente. Los gases de combustión calientes del quemador en el extremo inferior fluyen hacia arriba por el horno, oponiéndose directamente al flujo de la materia prima más fría que se mueve hacia abajo.

Este diseño asegura la máxima eficiencia térmica. Los gases más calientes encuentran el material más procesado, mientras que los gases más fríos precalientan la materia prima fresca que entra en el horno.

Función 3: Una cámara de combustión controlada

En el extremo de descarga del horno hay un potente quemador. Este sistema de cocción inyecta combustible (como carbón, petcoke o gas natural) y aire, creando una llama masiva que genera la energía térmica requerida.

El cuerpo del horno actúa como cámara de combustión, conteniendo este inmenso calor y dirigiéndolo a lo largo del cilindro para impulsar las reacciones químicas.

Función 4: Un dispositivo transportador inclinado

El horno en sí es un transportador simple pero eficaz. Está instalado con una ligera inclinación (típicamente de 1 a 4 grados) y gira lentamente (alrededor de 1 a 3 revoluciones por minuto).

Esta combinación de inclinación y rotación hace que el material sólido se caiga y avance gradualmente desde el extremo de alimentación superior hasta el extremo de descarga inferior. Este movimiento asegura que el material pase la cantidad correcta de tiempo en cada zona de temperatura para que las reacciones químicas se completen.

Comprendiendo los componentes principales

La capacidad del horno para realizar estas cuatro funciones se basa en su robusta ingeniería. Varios componentes clave trabajan en conjunto para garantizar una operación estable y continua.

La carcasa de acero y el revestimiento refractario

El cuerpo del horno es un cilindro masivo de acero soldado. Debido a que el acero se derretiría a las temperaturas de funcionamiento, el interior está revestido con capas de ladrillos refractarios.

Este revestimiento es crítico. Aísla la carcasa de acero del intenso calor interno e irradia energía térmica de vuelta al lecho de material, mejorando la transferencia de calor y protegiendo la integridad estructural del horno.

El sistema de accionamiento y los rodillos de soporte

El inmenso peso del horno se distribuye entre varios juegos de rodillos de soporte. Estos rodillos permiten que el horno gire de manera suave y estable.

Una corona dentada rodea el horno, que es girada por un piñón conectado a un potente sistema de accionamiento. Este sistema controla la velocidad de rotación, que es un parámetro clave para gestionar el tiempo de residencia del material dentro del horno.

Cómo la operación del horno impacta el tipo de cemento

Aunque el proceso fundamental sigue siendo el mismo, son necesarios ajustes en las materias primas y el control del horno para producir diferentes tipos de cemento. El horno produce el clinker, que es la base para el producto final.

- Si su enfoque principal es producir Cemento Portland Ordinario (OPC): El objetivo es una operación consistente y de alta temperatura para asegurar la formación completa de los compuestos esenciales del clinker.

- Si su enfoque principal es producir Cemento Blanco: Debe utilizar materias primas y combustibles con un contenido extremadamente bajo de hierro y manganeso, ya que estos elementos causan el color gris del cemento estándar.

- Si su enfoque principal es producir cementos mezclados (como Portland Puzolánico): El papel del horno es producir clinker OPC de alta calidad, que luego se muele junto con otros materiales como puzolana o ceniza volante en una etapa posterior.

Al dominar la compleja interacción de química, termodinámica y mecánica dentro de este único dispositivo, los operadores pueden asegurar la producción eficiente de cemento de alta calidad.

Tabla resumen:

| Función | Descripción |

|---|---|

| Reactor Químico | Calienta las materias primas a ~1450°C para la calcinación y formación de clinker. |

| Intercambiador de Calor | Utiliza flujo a contracorriente para una transferencia de calor eficiente y precalentamiento del material. |

| Cámara de Combustión | Aloja el quemador para la combustión del combustible, generando altas temperaturas. |

| Dispositivo Transportador | La inclinación y rotación mueven el material a través de las zonas de temperatura. |

¡Mejore su producción de cemento con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y una fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios personalizados y mucho más, incluyendo hornos de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una mayor eficiencia y calidad. Contáctenos hoy para discutir cómo podemos apoyar sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia