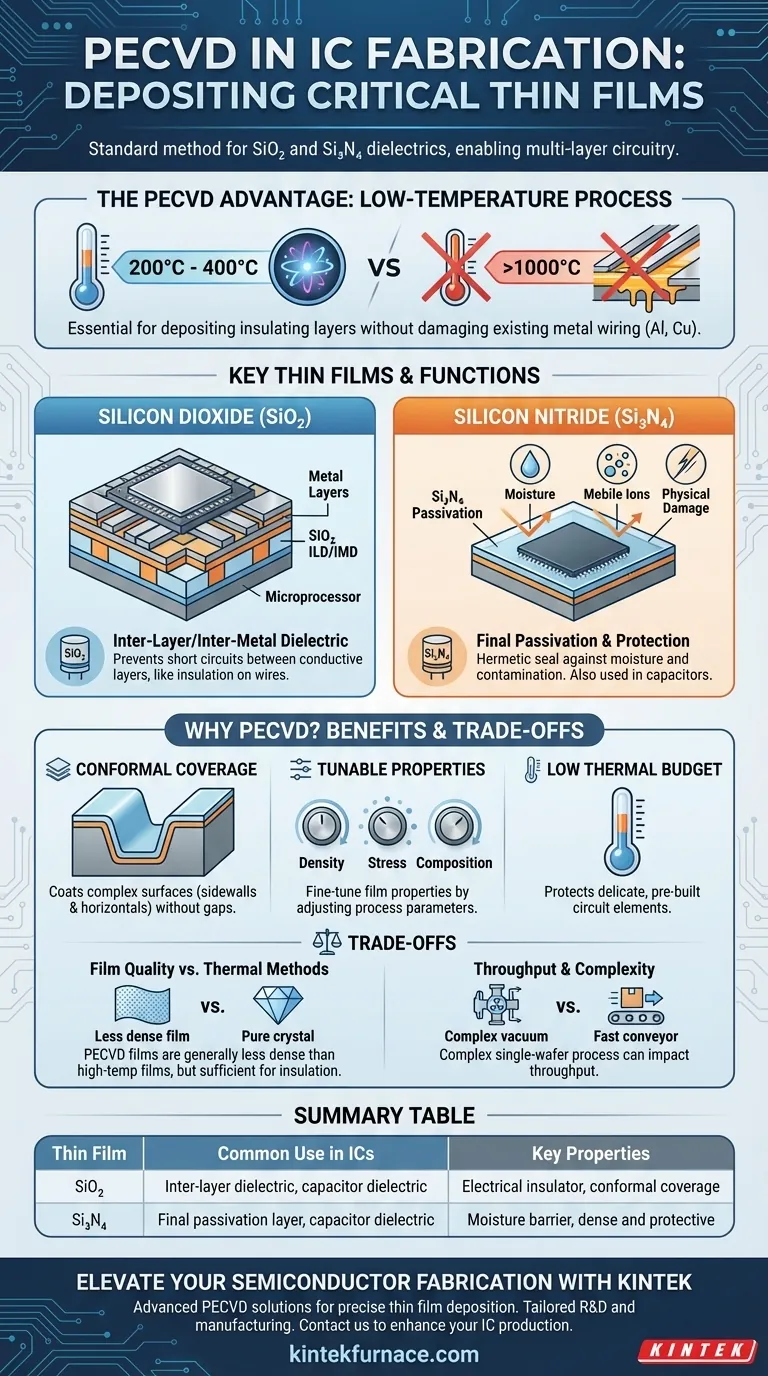

En la fabricación de circuitos integrados (CI), la deposición química de vapor mejorada por plasma (PECVD) es el método estándar para depositar dos películas delgadas críticas: dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄). Estos materiales funcionan como aislantes esenciales (dieléctricos) que previenen cortocircuitos entre capas conductoras y se utilizan para construir componentes fundamentales como condensadores.

La clave no es solo qué películas se depositan, sino por qué PECVD es el método elegido. Su proceso a baja temperatura es esencial para depositar estas capas aislantes sin dañar la delicada circuitería multicapa ya construida en la oblea de silicio.

El papel de las películas dieléctricas en un CI

Para comprender la importancia del PECVD, primero debemos entender la función de las películas que crea. Tanto el SiO₂ como el Si₃N₄ son dieléctricos, lo que significa que no conducen bien la electricidad.

Dieléctricos Inter-capa e Inter-metal (ILD/IMD)

En un microprocesador moderno, millones de transistores están interconectados utilizando un complejo mapa de hasta una docena o más de capas metálicas.

El dióxido de silicio (SiO₂) es el material principal utilizado para rellenar los huecos entre estas líneas metálicas, evitando que se toquen y causen un cortocircuito catastrófico. Actúa como el aislamiento de plástico en un haz de cables.

Pasivación y protección final

Un circuito integrado es increíblemente sensible al mundo exterior. La humedad, los iones móviles (como el sodio) y los arañazos físicos pueden destruirlo instantáneamente.

El nitruro de silicio (Si₃N₄) sirve como la armadura protectora final del chip. Se deposita como una capa superior resistente y densa que sella herméticamente el dispositivo, proporcionando una excelente resistencia a la humedad y la contaminación química.

Formación de condensadores

Los condensadores son componentes fundamentales que se utilizan para almacenar carga, filtrar señales y en celdas de memoria.

Un condensador se puede formar intercalando una película dieléctrica (como SiO₂ o Si₃N₄) entre dos capas conductoras. El PECVD permite un control preciso sobre el espesor de este dieléctrico, lo que determina directamente el rendimiento del condensador.

Por qué PECVD es el método preferido

Existen otros métodos de deposición, pero el PECVD tiene una ventaja única que lo hace indispensable en las últimas etapas de la fabricación de chips.

La ventaja de la baja temperatura

El beneficio más crítico del PECVD es su baja temperatura de funcionamiento, típicamente entre 200°C y 400°C.

Las etapas de fabricación anteriores, como el crecimiento del óxido de puerta inicial, pueden utilizar métodos de alta temperatura (más de 1000°C). Sin embargo, una vez que las capas de cableado metálico (típicamente aluminio o cobre) están en su lugar, las altas temperaturas las derretirían o harían que migraran, destruyendo el circuito.

El PECVD evita este límite de presupuesto térmico utilizando energía de un plasma para impulsar las reacciones químicas, en lugar de calor intenso.

Cobertura Conformada

La superficie de un CI no es plana; tiene una topografía compleja de trincheras y mesas. El PECVD proporciona una buena cobertura conformada, lo que significa que la película depositada cubre las paredes laterales verticales, así como las superficies horizontales, asegurando un aislamiento completo sin huecos.

Propiedades de la película ajustables

Al ajustar los gases precursores, la potencia de RF y la presión dentro de la cámara PECVD, los ingenieros pueden ajustar las propiedades de la película. Pueden controlar su densidad, tensión interna y composición química para cumplir con los requisitos específicos de una capa determinada.

Entendiendo las compensaciones

El PECVD es una solución que nace de la necesidad e implica compromisos. Comprender estas compensaciones es clave para apreciar su papel.

Calidad de la película vs. Métodos térmicos

El precio de la deposición a baja temperatura es la calidad de la película. Las películas de PECVD son generalmente menos densas y contienen más impurezas (como hidrógeno de los gases precursores) que las películas cultivadas a altas temperaturas. Si bien esta calidad es suficiente para el aislamiento entre capas, no es lo suficientemente pura para el dieléctrico de la puerta del transistor más crítico.

Rendimiento y Complejidad

El PECVD es un proceso de oblea única, basado en vacío. Los sistemas son complejos y costosos, y las tasas de deposición son más lentas que algunos métodos alternativos, lo que puede afectar el rendimiento general de fabricación.

Tomando la decisión correcta para su objetivo

La selección entre dióxido de silicio y nitruro de silicio PECVD depende completamente de la función prevista de la película dentro de la estructura del CI.

- Si su enfoque principal es el aislamiento eléctrico entre capas metálicas: el dióxido de silicio PECVD es la opción estándar debido a sus excelentes propiedades dieléctricas y su capacidad para rellenar huecos de manera efectiva.

- Si su enfoque principal es la protección final del dispositivo (pasivación): el nitruro de silicio PECVD se utiliza por su densidad superior y su excepcional rendimiento de barrera contra la humedad y los contaminantes.

Elegir la técnica de deposición correcta para un material y una aplicación específicos es la piedra angular de una ingeniería de semiconductores exitosa.

Tabla resumen:

| Película delgada | Uso común en CIs | Propiedades clave |

|---|---|---|

| Dióxido de silicio (SiO₂) | Dieléctrico intercapa, dieléctrico de condensador | Aislante eléctrico, cobertura conformada |

| Nitruro de silicio (Si₃N₄) | Capa de pasivación final, dieléctrico de condensador | Barrera contra la humedad, densa y protectora |

¡Eleve su fabricación de semiconductores con las soluciones avanzadas de PECVD de KINTEK! Nos especializamos en sistemas de hornos de alta temperatura, incluyendo PECVD, diseñados para la deposición precisa de películas delgadas. Nuestra experiencia en I+D y fabricación interna garantiza soluciones adaptadas a las necesidades únicas de su laboratorio, ofreciendo productos como sistemas CVD/PECVD con profundas capacidades de personalización. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y calidad de su producción de CI.

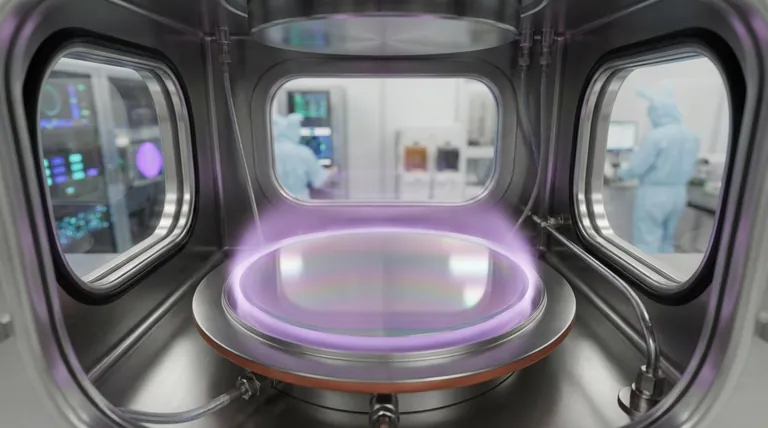

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura