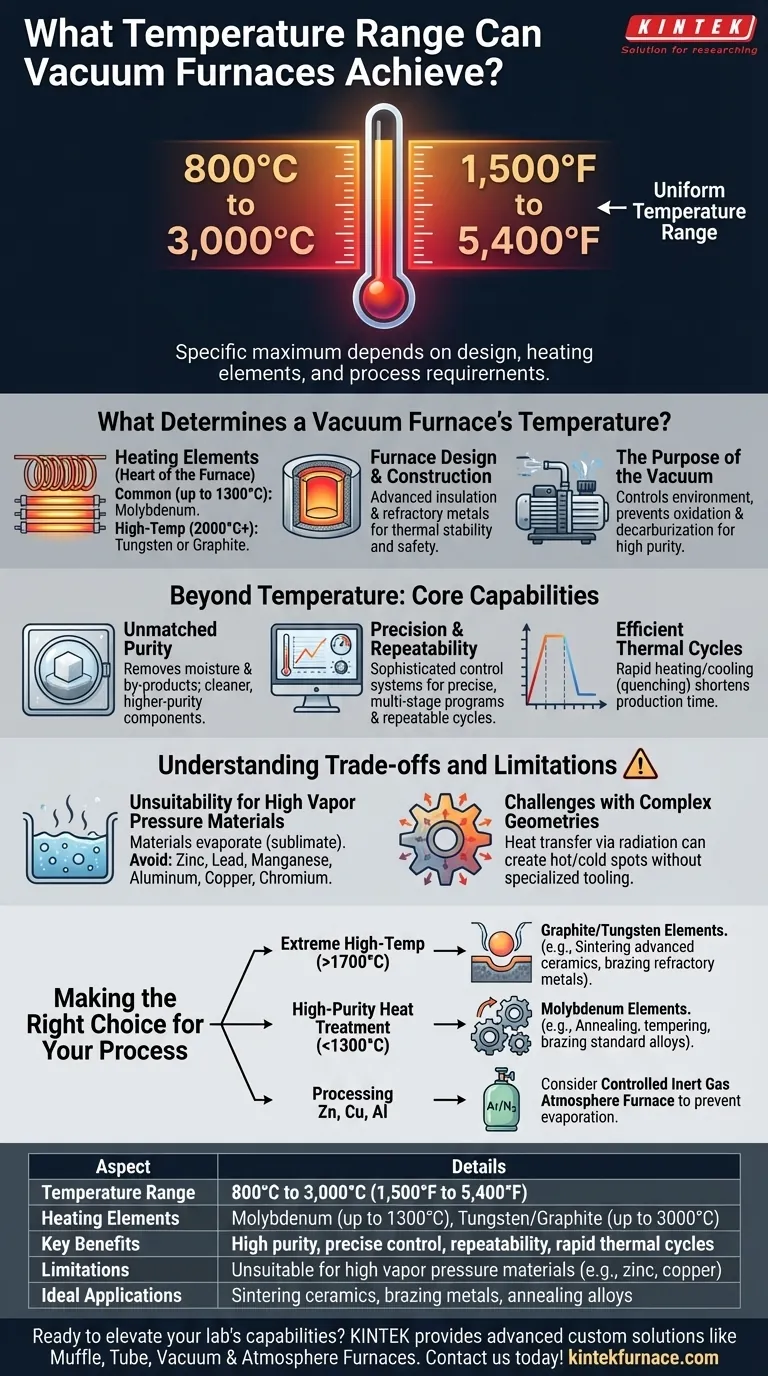

En resumen, un horno de vacío puede alcanzar un rango de temperatura uniforme de aproximadamente 800 °C hasta 3.000 °C (1.500 °F a 5.400 °F). Sin embargo, la temperatura máxima específica de cualquier horno está determinada por su diseño, los materiales utilizados para sus elementos calefactores y los requisitos del proceso para el que está construido.

El verdadero valor de un horno de vacío no es solo su alta temperatura, sino su capacidad para aplicar ese calor con extrema precisión en un entorno libre de contaminantes. Comprender esta distinción es la clave para aprovechar todo su potencial.

¿Qué determina la temperatura de un horno de vacío?

El amplio rango de temperatura de los hornos de vacío es un resultado directo de su construcción especializada. No todos los hornos están diseñados para alcanzar las temperaturas más altas posibles, ya que las diferentes aplicaciones tienen requisitos térmicos muy distintos.

El papel de los elementos calefactores

El corazón del horno es su elemento calefactor, y su composición material dicta la temperatura máxima de funcionamiento. Los hornos comunes para aplicaciones de hasta 1300 °C a menudo utilizan molibdeno, mientras que alcanzar temperaturas de 2000 °C y más requiere elementos más exóticos como el tungsteno o el grafito.

Diseño y construcción del horno

La cámara interna del horno, el aislamiento y la estructura general deben ser capaces de soportar las temperaturas objetivo. Los modelos de alta temperatura utilizan aislamiento avanzado y metales refractarios para garantizar la estabilidad térmica, equilibrar el campo de temperatura y mantener una temperatura superficial externa baja para garantizar la seguridad y la eficiencia.

El propósito del vacío

El vacío en sí no sirve para generar calor, sino para controlar el entorno. Al eliminar los gases atmosféricos, el horno evita la oxidación, la descarburación y otras reacciones químicas no deseadas en la superficie del material, asegurando un producto final de alta pureza.

Más allá de la temperatura: capacidades principales

La decisión de utilizar un horno de vacío rara vez se basa únicamente en el calor. Se trata de lograr un nivel de calidad y control que es imposible en una atmósfera estándar.

Pureza y limpieza inigualables

Al operar al vacío, el proceso elimina activamente la humedad, los aglutinantes y otros subproductos a medida que se calienta el material. Este desgasificación da como resultado un componente más limpio y de mayor pureza con propiedades de material superiores.

Precisión y repetibilidad

Los hornos de vacío modernos se gestionan mediante sofisticados sistemas de control informático. Estos sistemas permiten programas de temperatura precisos y multifase, control fino de los niveles de vacío y ciclos repetibles, asegurando que cada pieza se procese bajo condiciones idénticas.

Ciclos térmicos eficientes

Muchos hornos de vacío están diseñados para un calentamiento y enfriamiento rápidos. Esta capacidad, a menudo denominada temple, es fundamental para procesos específicos de tratamiento térmico como el endurecimiento y puede acortar significativamente el tiempo total de producción.

Comprensión de las compensaciones y limitaciones

A pesar de su potencia, los hornos de vacío no son una solución universal. Sus principios operativos únicos crean limitaciones específicas que los hacen inadecuados para ciertas aplicaciones.

Inadecuación para materiales con alta presión de vapor

Esta es la limitación más crítica. Los materiales con una alta presión de vapor saturado comenzarán a evaporarse o a "hervir" al vacío a altas temperaturas. Este fenómeno, conocido como desgasificación o sublimación, puede alterar la química superficial y la composición de la pieza de trabajo.

Los materiales que deben evitarse en procesos de vacío a alta temperatura incluyen zinc, plomo, manganeso, aluminio, cobre y cromo.

Desafíos con geometrías complejas

Lograr una uniformidad de temperatura perfecta en una pieza de trabajo grande o de forma intrincada puede ser difícil. La ausencia de aire para la convección significa que el calor se transfiere principalmente a través de la radiación, lo que puede crear puntos calientes o fríos sin herramientas especializadas y un diseño de proceso cuidadoso.

Tomar la decisión correcta para su proceso

Seleccionar la solución térmica correcta requiere que usted haga coincidir su material y el resultado deseado con las capacidades del horno.

- Si su enfoque principal es el procesamiento a temperaturas extremadamente altas (>1700 °C): Necesita un horno especializado con elementos de grafito o tungsteno diseñados para aplicaciones como la sinterización de cerámicas avanzadas o el soldaje fuerte de metales refractarios.

- Si su enfoque principal es el tratamiento térmico de alta pureza de aleaciones estándar (<1300 °C): Un horno de vacío común con elementos de molibdeno proporciona un excelente equilibrio de rendimiento para procesos como el recocido, el revenido y el soldaje fuerte.

- Si su enfoque principal es procesar materiales como zinc, cobre o aluminio: Un horno de vacío es probablemente la herramienta equivocada; considere un horno que utilice una atmósfera de gas inerte controlada (como argón o nitrógeno) para prevenir tanto la oxidación como la evaporación del material.

En última instancia, la elección del horno correcto comienza con una comprensión profunda del comportamiento de su material bajo calor y vacío.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura | 800 °C a 3.000 °C (1.500 °F a 5.400 °F) |

| Elementos calefactores | Molibdeno (hasta 1300 °C), Tungsteno/Grafito (hasta 3000 °C) |

| Beneficios clave | Alta pureza, control preciso, repetibilidad, ciclos térmicos rápidos |

| Limitaciones | Inadecuado para materiales con alta presión de vapor (p. ej., zinc, cobre) |

| Aplicaciones ideales | Sinterización de cerámicas, soldaje fuerte de metales, recocido de aleaciones |

¿Listo para elevar las capacidades de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de caja, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que sus necesidades experimentales únicas se satisfagan con precisión y fiabilidad. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima