Para conectar secciones de elementos calefactores, las uniones soldadas son el método superior y más fiable. Una soldadura ejecutada correctamente crea una unión metalúrgica única y continua que es eléctrica y mecánicamente indistinguible del material base. Aunque se pueden utilizar uniones prensadas o a presión, estas introducen riesgos significativos de fallo con el tiempo y requieren una validación exhaustiva para ser consideradas seguras.

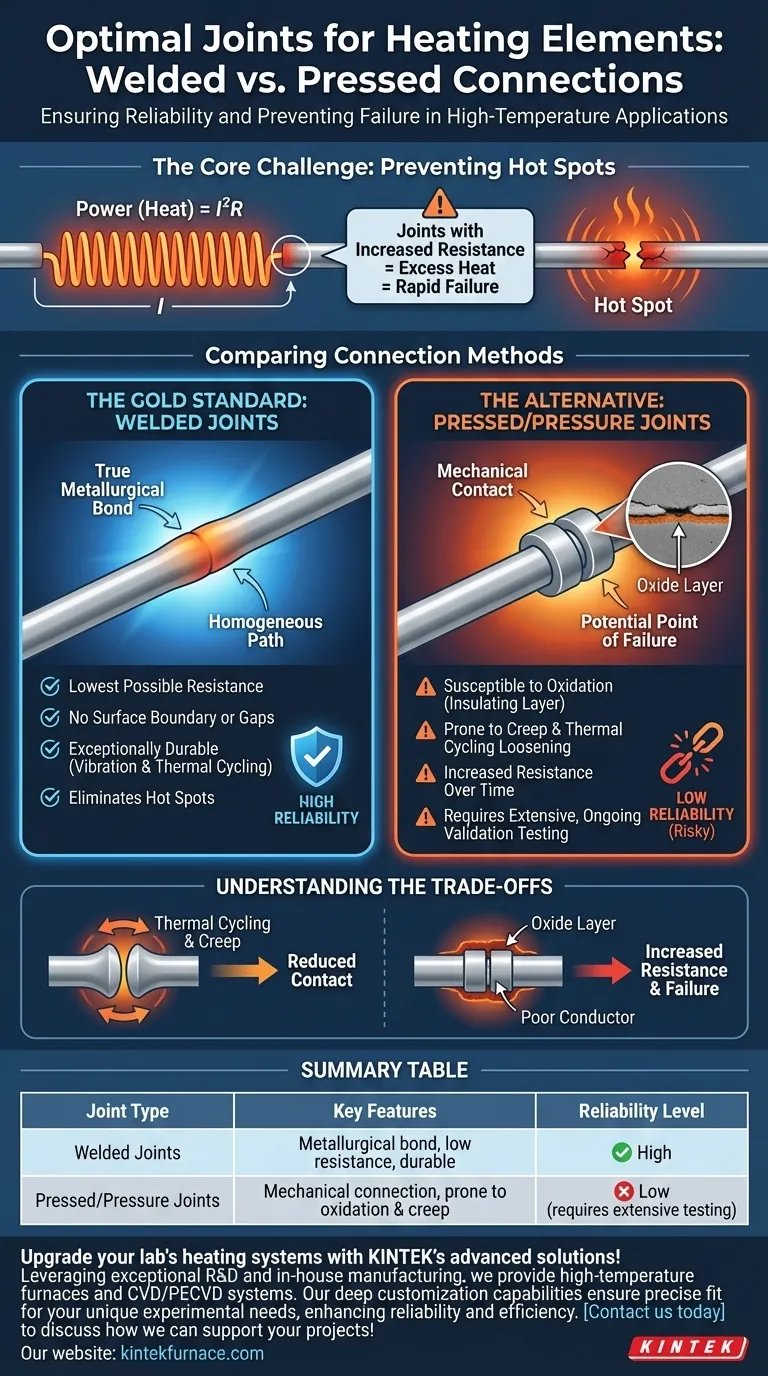

El desafío principal al unir elementos calefactores no es simplemente hacer una conexión eléctrica, sino evitar que esa conexión se convierta en un punto de fallo. Cualquier unión que añada resistencia eléctrica generará un exceso de calor, lo que provocará una rápida degradación y quemaduras.

Por qué la integridad de la unión es crítica para los elementos calefactores

Para seleccionar la unión correcta, primero debe comprender la física que rige el fallo de los elementos calefactores. La unión es casi siempre el eslabón más débil del sistema.

La física del fallo: resistencia y puntos calientes

Todo conductor, incluido un elemento calefactor, genera calor según la fórmula Potencia (Calor) = I²R (Corriente al cuadrado por Resistencia). El elemento está diseñado para tener una resistencia específica y uniforme a lo largo de su longitud para producir calor constante.

Una unión de mala calidad introduce un pequeño punto de resistencia mucho mayor. Incluso un aumento fraccional de la resistencia en la unión hará que ese punto específico se caliente significativamente más que el resto del elemento. Este "punto caliente" es el punto de partida de un fallo catastrófico.

El objetivo: un camino eléctrico homogéneo

La unión ideal tiene exactamente la misma resistencia eléctrica y propiedades mecánicas que el propio cable del elemento. No debe ser un componente separado, sino una transición invisible y sin fisuras.

Lograr esto asegura un calentamiento uniforme, un rendimiento predecible y una vida útil máxima. Cuanto más se acerque una unión a este ideal, más fiable será.

Comparación de métodos de conexión

La elección entre la soldadura y el prensado mecánico se reduce a una elección entre crear un camino verdaderamente homogéneo o simplemente gestionar un posible punto de fallo.

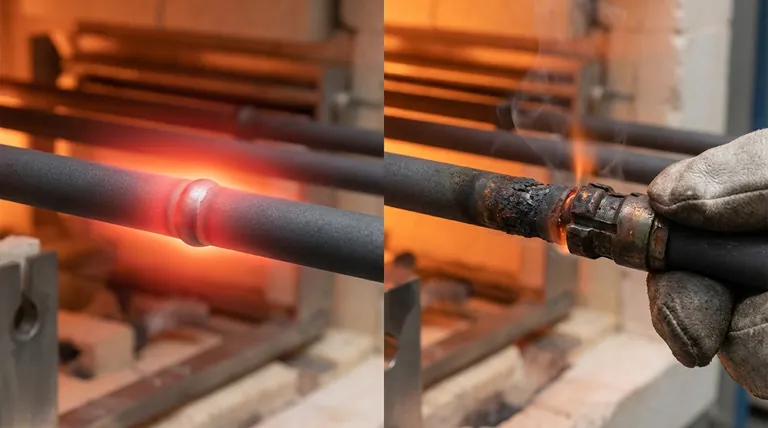

El estándar de oro: uniones soldadas

Una unión soldada es el único método que logra una verdadera unión metalúrgica. Las dos piezas de metal se fusionan en una sola, eliminando cualquier espacio físico o límite de superficie entre ellas.

Esto resulta en la menor resistencia de unión posible, prácticamente idéntica al material base. En consecuencia, no crea un punto caliente y es excepcionalmente duradera contra las vibraciones y el estrés de los ciclos térmicos repetidos.

La alternativa: uniones prensadas o a presión

Las uniones prensadas o a presión, como los engarces o las abrazaderas atornilladas, dependen de la fuerza mecánica para presionar dos superficies. La corriente eléctrica debe fluir a través de este límite de superficie.

Aunque pueden funcionar adecuadamente cuando son nuevas, son inherentemente susceptibles a la degradación con el tiempo. La referencia a "probadas exhaustivamente" es una advertencia crítica sobre su inestabilidad a largo plazo.

Comprensión de las ventajas y desventajas y los riesgos

Optar por una unión mecánica introduce modos de fallo que simplemente no están presentes con una conexión soldada correctamente. Comprender estos riesgos es esencial para cualquier aplicación de alta fiabilidad.

El riesgo inevitable de oxidación

A la temperatura de funcionamiento, las superficies metálicas dentro de una unión a presión están expuestas al oxígeno. Esto provoca la formación de una capa de óxido. La mayoría de los óxidos metálicos son malos conductores eléctricos o incluso aislantes.

A medida que esta capa aislante se acumula, la resistencia de la unión aumenta, creando un punto caliente que acelera aún más la oxidación. Este círculo vicioso es una causa principal de fallo de las uniones mecánicas en aplicaciones de calefacción.

El peligro del ciclo térmico y la fluencia

A medida que el elemento se calienta y se enfría, los metales se expanden y contraen. Este movimiento constante, conocido como ciclo térmico, puede aflojar gradualmente una unión mecánica, reduciendo la presión de sujeción.

Además, bajo presión constante a altas temperaturas, el metal puede deformarse lentamente en un proceso llamado fluencia. Ambos efectos conducen a una reducción del contacto, una mayor resistencia y un eventual fallo.

La carga de las "pruebas exhaustivas"

El mandato de "probar exhaustivamente" las uniones a presión no es un asunto trivial. Requiere un programa de validación riguroso que simule toda la vida útil esperada del producto en las peores condiciones.

Esto implica extensos ciclos térmicos, pruebas de vibración y monitoreo de la resistencia de la unión para asegurar que permanezca estable. El costo y el tiempo requeridos para esta validación a menudo pueden superar la conveniencia de fabricación inicial de usar una unión a presión.

Tomar la decisión correcta para su aplicación

Su decisión debe estar impulsada por el nivel de fiabilidad y seguridad requerido para su producto.

- Si su enfoque principal es la máxima fiabilidad, seguridad y longevidad del producto: Utilice uniones soldadas. Este es el único método que elimina eficazmente la unión como punto principal de fallo.

- Si está considerando uniones prensadas debido a limitaciones de fabricación: Debe comprometerse con un programa de pruebas riguroso, costoso y continuo para demostrar que la unión no fallará prematuramente en el campo.

En última instancia, diseñar un elemento calefactor duradero significa minimizar todos los posibles puntos de fallo, y la forma más efectiva de asegurar una conexión es soldarla.

Tabla resumen:

| Tipo de unión | Características clave | Nivel de fiabilidad |

|---|---|---|

| Uniones soldadas | Unión metalúrgica, baja resistencia, duradera | Alto |

| Uniones prensadas/a presión | Conexión mecánica, propensa a la oxidación y la fluencia | Bajo (requiere pruebas exhaustivas) |

¡Actualice los sistemas de calefacción de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, mejorando la fiabilidad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar sus proyectos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad