En esencia, el templado al vacío se utiliza predominantemente para aceros de alto rendimiento que ya han sido sometidos a un proceso de endurecimiento. Esto incluye una gama de aceros para herramientas, aceros de alta velocidad (HSS) y aceros aleados o al carbono específicos donde la integridad de la superficie y las propiedades mecánicas precisas son críticas. El entorno de vacío no es solo un medio; es una parte activa del proceso que asegura que el componente final cumpla con estándares exigentes.

El propósito central de usar un vacío para el templado no es el material en sí, sino el resultado deseado: lograr una tenacidad y dureza precisas en una pieza terminada mientras se produce una superficie excepcionalmente limpia, brillante y libre de óxidos.

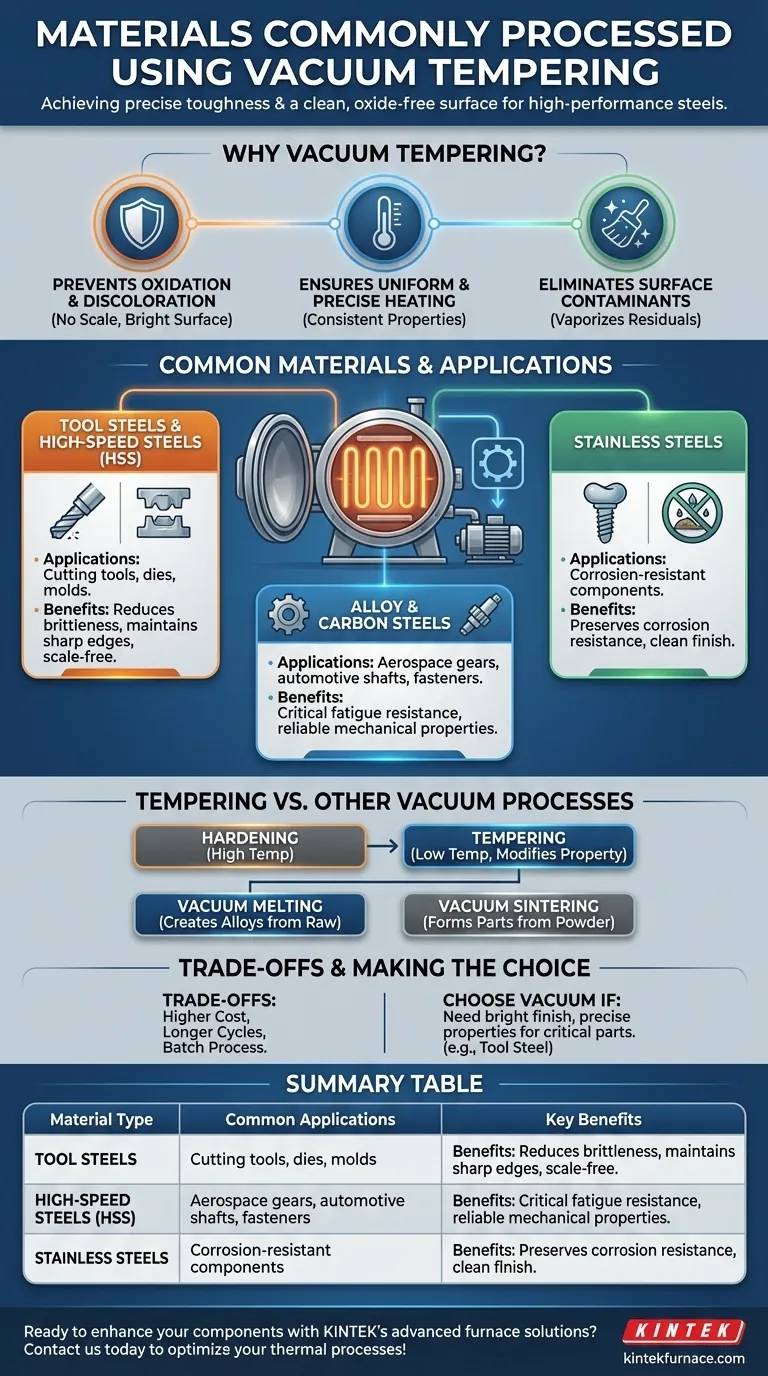

¿Por qué usar un vacío para el templado?

Comprender el "porqué" detrás del templado al vacío revela su valor para componentes de alta especificación. El proceso se elige por las ventajas únicas que el entorno de vacío proporciona sobre un horno atmosférico tradicional.

Prevención de la oxidación y decoloración

El beneficio principal del vacío es la eliminación del oxígeno. En un horno convencional, el oxígeno reacciona con la superficie metálica caliente para formar una capa de óxido, o "cascarilla".

Esta cascarilla es indeseable ya que cambia las dimensiones de la pieza, opaca su apariencia y a menudo debe eliminarse mediante costosas operaciones secundarias como el chorro de arena o la limpieza química. El templado al vacío previene esto por completo, resultando en una superficie brillante y limpia directamente del horno.

Garantizando un calentamiento uniforme y preciso

Los hornos de vacío proporcionan un calentamiento extremadamente uniforme, típicamente por convección utilizando un gas inerte inyectado como el nitrógeno. Esta uniformidad es crítica durante el templado.

El control preciso de la temperatura en toda la pieza asegura que la dureza y tenacidad deseadas se logren de manera consistente, eliminando puntos débiles y garantizando un rendimiento mecánico predecible.

Eliminación de contaminantes superficiales

El vacío en sí puede ayudar a purificar la carga de trabajo. El proceso puede comenzar con un ciclo de "horneado" a baja temperatura bajo vacío.

Esto ayuda a vaporizar y eliminar aceites residuales, líquidos de limpieza u otros contaminantes superficiales que quedan de la fabricación, un proceso a veces llamado desengrasado.

Materiales comunes y sus aplicaciones

Aunque muchos metales pueden ser tratados en vacío, el proceso se reserva para materiales donde los beneficios justifican el costo.

Aceros para herramientas y aceros de alta velocidad (HSS)

Estos son los materiales más comunes para el templado al vacío. Piezas como herramientas de corte, troqueles y moldes se endurecen para ser extremadamente duras pero también frágiles.

El templado reduce esta fragilidad para lograr la tenacidad requerida. Una superficie limpia y libre de cascarilla es esencial para un filo de corte o una superficie de moldeo, lo que hace que el proceso de vacío sea ideal.

Aceros aleados y al carbono

Los aceros aleados y al carbono de alta resistencia utilizados en aplicaciones críticas se benefician enormemente del templado al vacío.

Componentes para las industrias aeroespacial, automotriz o médica, como engranajes, ejes y sujetadores de alta resistencia, requieren propiedades mecánicas precisas y una condición superficial perfecta para garantizar la fiabilidad y la resistencia a la fatiga.

Aceros inoxidables

Para piezas de acero inoxidable, mantener la resistencia a la corrosión es primordial. El templado tradicional puede causar cambios no deseados en la química de la superficie que degradan esta propiedad.

El templado al vacío protege la superficie y asegura que el material conserve sus características "inoxidables" completas después del tratamiento térmico.

Templado vs. Otros procesos de vacío

El término "horno de vacío" es amplio. Es crucial distinguir el templado de otros procesos de vacío de alta temperatura que se utilizan para fines completamente diferentes.

Templado vs. Endurecimiento

El templado es un proceso de baja temperatura (por ejemplo, 200–650 °C) que sigue a un paso de endurecimiento a alta temperatura (austenitización y enfriamiento rápido). Su propósito es reducir la fragilidad y aumentar la tenacidad en una pieza endurecida.

Templado vs. Fusión al vacío

La fusión al vacío es un método de producción primaria, no un tratamiento térmico secundario. Implica fundir metales en vacío para eliminar gases disueltos e impurezas, creando aleaciones ultra puras y de alto rendimiento.

Templado vs. Sinterización al vacío

La sinterización es un proceso utilizado para consolidar y densificar materiales en polvo (como cerámicas, compuestos o polvos metálicos) en una pieza sólida. Es un proceso de formación de material, mientras que el templado es un proceso de modificación de propiedades para una pieza ya sólida.

Entendiendo las compensaciones

Aunque potente, el templado al vacío no es una solución universal. Su selección implica compensaciones claras.

Mayores costos de equipo y operación

Los hornos de vacío son significativamente más complejos y costosos de adquirir y operar que sus homólogos atmosféricos. Los ciclos de proceso también son más largos debido al tiempo requerido para evacuar la cámara al nivel de vacío requerido.

No es necesario para todas las aplicaciones

Para muchas piezas de acero de uso general donde no se requiere un acabado superficial perfecto y son aceptables ligeras variaciones en la dureza, un horno de aire convencional es mucho más rentable. La cascarilla simplemente se puede limpiar más tarde.

Limitaciones del procesamiento por lotes

Los hornos de vacío son intrínsecamente sistemas de procesamiento por lotes. Esto puede ser menos eficiente para la producción continua de muy alto volumen en comparación con ciertos hornos atmosféricos tipo transportador.

Tomando la decisión correcta para su objetivo

La selección del proceso correcto depende enteramente del material y del resultado previsto para la pieza final.

- Si su enfoque principal es un acabado brillante y libre de cascarilla en piezas de acero para herramientas endurecidas: El templado al vacío es la opción ideal para prevenir la oxidación y eliminar la limpieza posterior al procesamiento.

- Si su enfoque principal es el tratamiento térmico rentable para componentes de acero al carbono no críticos: Es probable que un horno atmosférico convencional sea más que suficiente y mucho más económico.

- Si su enfoque principal es crear un componente sólido a partir de polvo metálico o cerámico: Está buscando un proceso de conformado como la sinterización al vacío o la prensado en caliente, no el templado.

- Si su enfoque principal es producir aleaciones metálicas de alta pureza a partir de materias primas: El proceso correcto es la fusión por inducción al vacío (VIM) o una tecnología de fusión primaria similar.

En última instancia, comprender el objetivo específico de su proceso térmico, ya sea modificar propiedades, formar una pieza o purificar una fusión, es clave para seleccionar la tecnología de vacío correcta.

Tabla resumen:

| Tipo de material | Aplicaciones comunes | Beneficios clave |

|---|---|---|

| Aceros para herramientas y aceros de alta velocidad (HSS) | Herramientas de corte, troqueles, moldes | Superficie libre de cascarilla, tenacidad mejorada, dureza precisa |

| Aceros aleados y al carbono | Engranajes aeroespaciales, ejes automotrices, sujetadores médicos | Resistencia a la fatiga mejorada, propiedades mecánicas fiables |

| Aceros inoxidables | Componentes resistentes a la corrosión | Mantenimiento de la resistencia a la corrosión, acabado superficial limpio |

¿Listo para mejorar sus componentes de alto rendimiento con un templado al vacío preciso? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera, adaptados para industrias como la aeroespacial, automotriz y médica. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos térmicos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la importancia del equipo de desgasificación por vacío en la formación de geles? Garantizar la integridad estructural en biocerámicas

- ¿Cuáles son las desventajas del soldaje fuerte al vacío? Comprender las compensaciones para su aplicación

- ¿Por qué se utiliza un calentador de vacío para precalentar la cámara de deposición? Mejora la Adhesión y Pureza del Recubrimiento

- ¿Por qué se requiere un horno de laboratorio de alta temperatura para las superaleaciones? Guía experta de tratamiento térmico super-solvus

- ¿Cuáles son las funciones principales del proceso de un horno de vacío en la síntesis de Fe3O4/C@PM? Garantice la integridad del material.

- ¿Por qué se requiere un horno de sinterización de caja de alto vacío para los compuestos B4C/Al? Desbloquee el máximo rendimiento de los compuestos

- ¿Cuáles son las ventajas de un horno de grafito? Logre un rendimiento inigualable a altas temperaturas

- ¿Por qué es necesario un horno de secado al vacío antes de la prueba electroquímica de los electrodos de batería de iones de sodio? Optimizar SIBs