En un horno de vacío, los métodos principales para lograr un temple completo son el temple en aceite y el temple con gas a alta presión (HPGQ). Si bien existen otros métodos de enfriamiento especializados, estos dos representan las opciones centrales para el endurecimiento de componentes metálicos después del tratamiento térmico al vacío, cada uno ofreciendo ventajas distintas según el material y las propiedades finales deseadas.

La decisión central en el temple del horno de vacío no se trata de qué método es universalmente "mejor", sino de cuál proporciona la velocidad de enfriamiento precisa que requiere su aleación específica para lograr la dureza sin introducir distorsión o agrietamiento inaceptables.

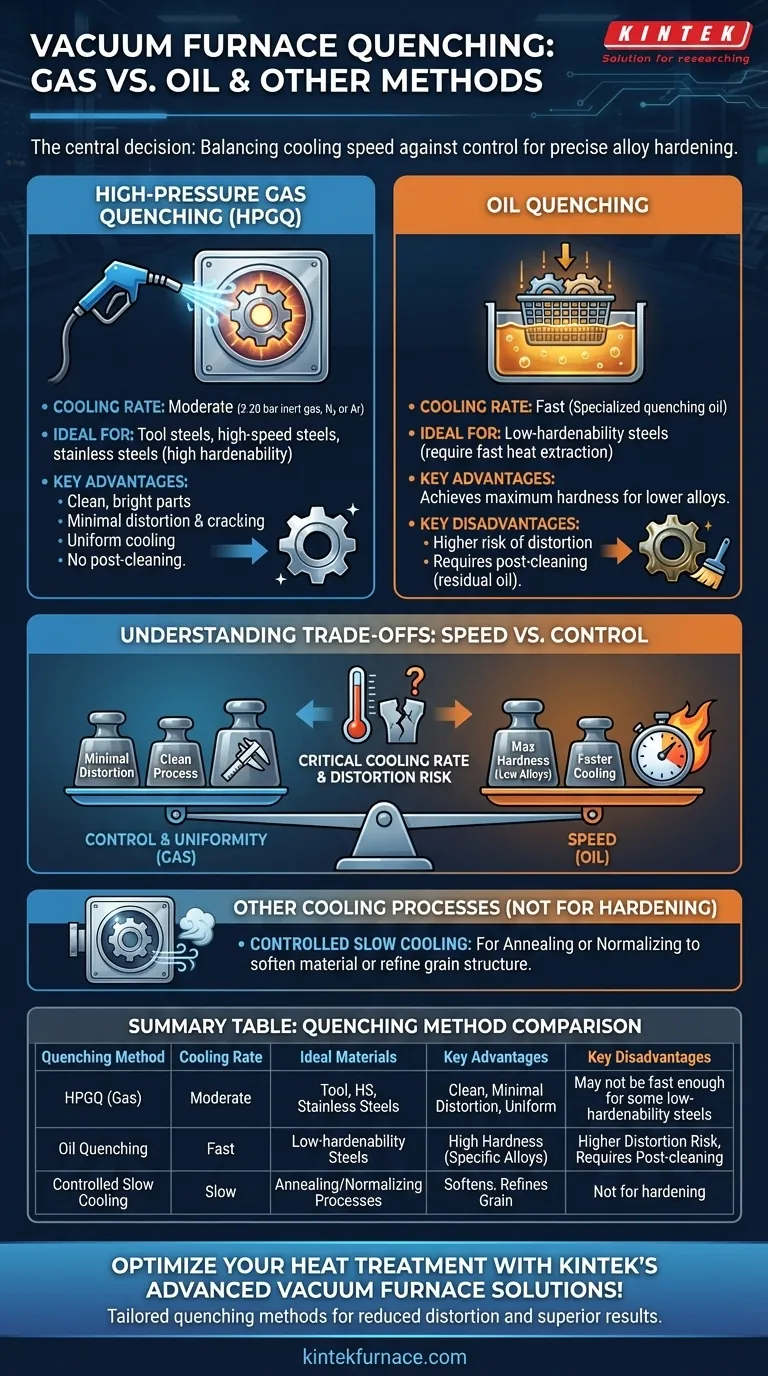

Un examen más detenido de los métodos de temple

El método elegido está dictado por la templabilidad del material: su capacidad inherente para formar una estructura martensítica dura al enfriarse.

Temple con gas a alta presión (HPGQ)

El temple con gas consiste en inundar la zona caliente con un flujo de gas inerte de alta presión y alto caudal, generalmente nitrógeno o argón. Los hornos modernos pueden alcanzar presiones de 2 a 20 bar o más para extraer calor rápidamente.

Este método proporciona un control y una uniformidad excepcionales. Debido a que el enfriamiento es menos severo que el temple en líquido, es la opción preferida para materiales con alta templabilidad, como aceros para herramientas, aceros rápidos y ciertos aceros inoxidables.

El resultado es una pieza limpia y brillante con un riesgo mínimo de choque térmico, distorsión o agrietamiento, lo que elimina la necesidad de limpieza posterior al temple.

Temple en aceite

El temple en aceite es un método más agresivo. En este proceso, la pieza calentada se transfiere mecánicamente de la cámara de vacío a un tanque sellado e integrado de aceite de temple especializado.

Este enfriamiento rápido es necesario para aceros con menor templabilidad, que requieren una tasa de extracción de calor más rápida para lograr una dureza completa.

Aunque es eficaz, la severidad de un temple en aceite aumenta el riesgo de distorsión de la pieza. También requiere un proceso de limpieza posterior al tratamiento para eliminar el aceite residual.

Otros procesos de enfriamiento

Aunque no siempre se consideran un "temple" verdadero para el endurecimiento, los hornos de vacío también admiten velocidades de enfriamiento más lentas para otros procesos térmicos.

El enfriamiento lento controlado se puede lograr simplemente apagando el calor y dejando que la pieza se enfríe al vacío o introduciendo un flujo de bajo caudal de gas inerte. Esto se utiliza para procesos como el recocido o la normalización, que tienen como objetivo ablandar el material o refinar su estructura de grano, no endurecerlo.

Comprender las compensaciones: velocidad frente a control

Elegir entre gas y aceite es una decisión de ingeniería crítica que equilibra la velocidad de enfriamiento con el control del proceso.

La velocidad de enfriamiento crítica

Cada aleación tiene una velocidad de enfriamiento crítica: la velocidad mínima a la que debe enfriarse para transformar su microestructura en martensita dura. Si el enfriamiento es demasiado lento, el material formará estructuras más blandas en su lugar.

Los materiales como el acero rápido tienen una velocidad de enfriamiento crítica muy baja, lo que los hace ideales para el temple con gas, más suave y controlado. Otras aleaciones requieren la velocidad mucho mayor que solo un temple en aceite puede proporcionar.

El riesgo de distorsión y agrietamiento

Cuanto más rápido sea el temple, mayor será la tensión térmica que se ejerce sobre el componente. Esta tensión puede hacer que la pieza se deforme, se distorsione o incluso se agriete.

El temple con gas proporciona el enfriamiento más uniforme y controlado, minimizando significativamente estos riesgos. Es esencial para geometrías complejas, secciones delgadas o piezas dimensionalmente críticas.

Limpieza y simplicidad del proceso

El temple con gas es un proceso excepcionalmente limpio. Las piezas salen del horno brillantes y listas para el siguiente paso, sin necesidad de lavado.

El temple en aceite, por su naturaleza, deja un residuo de aceite que debe limpiarse a fondo. Esto añade un paso adicional a la producción y genera aceite residual que requiere una eliminación adecuada.

Tomar la decisión correcta para su objetivo

Las propiedades de su material y los requisitos de la aplicación final son los únicos factores que importan al seleccionar un método de temple.

- Si su enfoque principal es la máxima dureza con mínima distorsión para aceros de alta aleación: El temple con gas a alta presión es la opción superior por su control, uniformidad y limpieza.

- Si su enfoque principal es endurecer aceros de baja aleación que exigen una tasa de enfriamiento muy rápida: El temple en aceite es el método necesario, pero debe diseñar el proceso para gestionar los riesgos inherentes de distorsión.

- Si su enfoque principal es ablandar, aliviar tensiones o normalizar: El enfriamiento lento controlado en vacío o con gas inerte a baja presión es el proceso correcto.

En última instancia, el tratamiento térmico más exitoso coincide con el medio de temple y su potencia de enfriamiento directamente con las necesidades de transformación específicas de la aleación.

Tabla de resumen:

| Método de temple | Velocidad de enfriamiento | Materiales ideales | Ventajas clave | Desventajas clave |

|---|---|---|---|---|

| Temple con gas a alta presión (HPGQ) | Moderada | Aceros para herramientas, aceros rápidos, aceros inoxidables | Proceso limpio, mínima distorsión, enfriamiento uniforme | Puede que no se enfríe lo suficientemente rápido para aceros de baja templabilidad |

| Temple en aceite | Rápida | Aceros de baja templabilidad | Logra alta dureza para ciertas aleaciones | Mayor riesgo de distorsión, requiere limpieza posterior |

| Enfriamiento lento controlado | Lenta | Procesos de recocido, normalización | Ablanda materiales, refina la estructura del grano | No para fines de endurecimiento |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura adaptados, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza métodos de temple precisos para satisfacer sus necesidades experimentales únicas, mejorando la eficiencia y reduciendo la distorsión. ¡Contáctenos hoy para analizar cómo podemos respaldar los requisitos específicos de su aleación y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores