Para un horno rotatorio, los principales tipos de revestimientos refractarios son ladrillos de formas especiales, cementos colables (monolíticos) y mezclas moldeables o de apisonamiento. Cada material cumple el propósito central de proteger la estructura del horno, pero ofrece un perfil distinto en cuanto a complejidad de instalación, durabilidad y idoneidad de aplicación.

El material refractario óptimo no es una única elección "mejor", sino una decisión estratégica que equilibra las condiciones operativas específicas del horno, como la temperatura, la exposición química y la abrasión, con el costo y el tiempo de instalación.

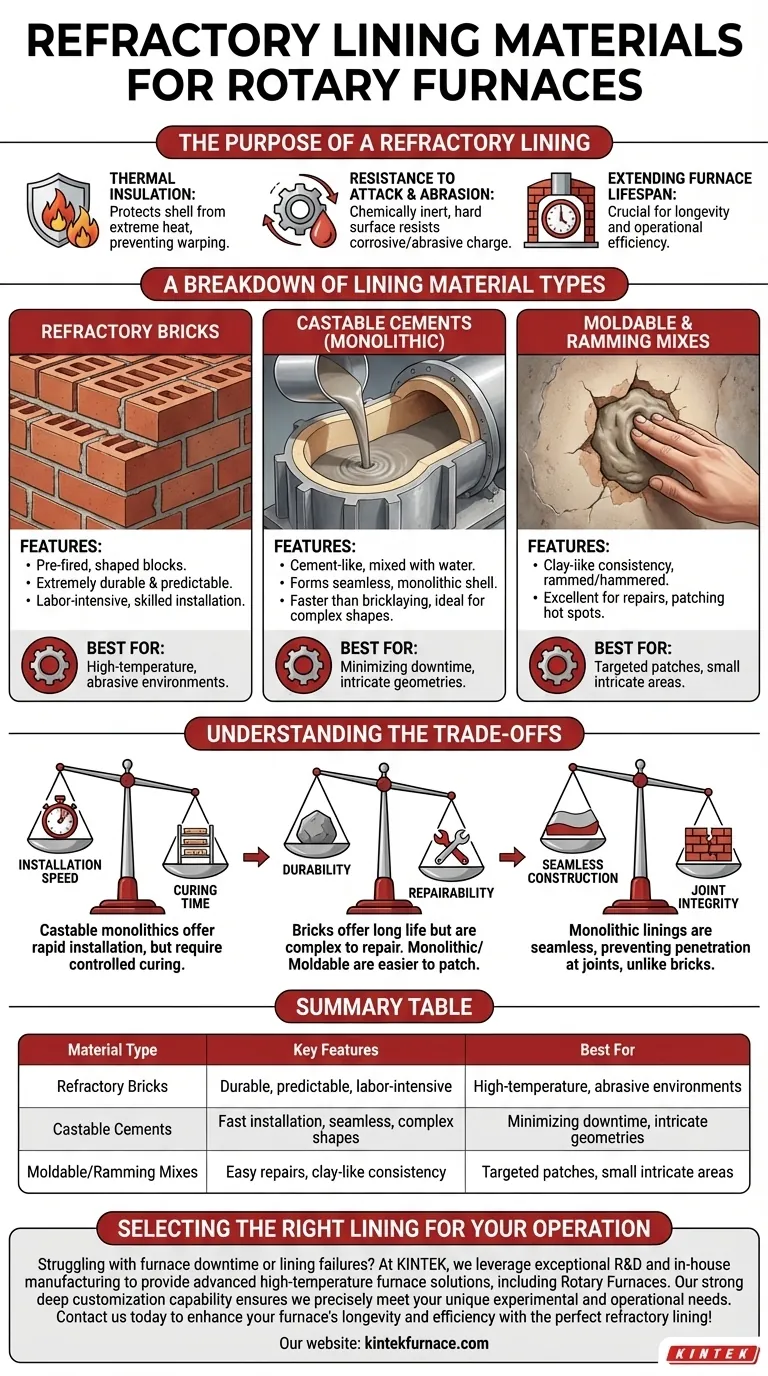

El Propósito de un Revestimiento Refractario

Un revestimiento refractario es la barrera crítica que protege la estructura de acero del horno de las condiciones extremas en su interior. Sin él, el horno fallaría rápidamente.

Protección contra el Calor Extremo

La función más fundamental del revestimiento es el aislamiento térmico. Mantiene contenido el calor intenso generado durante el procesamiento, evitando que la cubierta estructural del horno se sobrecaliente, se deforme o se derrita.

Resistencia al Ataque Químico y la Abrasión

Los materiales procesados en un horno rotatorio, como los gránulos de mineral de hierro o el clínker de cemento, pueden ser altamente abrasivos y corrosivos. El revestimiento debe ser químicamente inerte y lo suficientemente duro como para resistir el desgaste por la acción de volteo de la carga.

Extensión de la Vida Útil del Horno

Al proporcionar una protección robusta contra el estrés térmico, químico y mecánico, un revestimiento refractario debidamente seleccionado e instalado es el factor individual más importante para determinar la longevidad y la eficiencia operativa de un horno rotatorio.

Un Desglose de los Tipos de Materiales de Revestimiento

La elección de un material implica comprender las tres categorías principales y sus fortalezas y debilidades inherentes.

Ladrillos Refractarios

Los ladrillos refractarios son bloques precalcinados y moldeados que se instalan individualmente con mortero para formar un revestimiento sólido e interconectado. Son el estándar tradicional para muchas aplicaciones de alta exigencia.

Se sabe que este método crea un revestimiento extremadamente duradero y predecible. Sin embargo, requiere mucha mano de obra, necesita albañiles altamente calificados para una instalación adecuada y puede consumir mucho tiempo.

Cementos Colables (Revestimientos Monolíticos)

Los refractarios colables son materiales similares al cemento que se mezclan con agua y luego se bombean o se vierten en su lugar dentro del horno, a menudo utilizando moldes. Una vez curados y cocidos, forman una cubierta única y continua, o monolítica.

Este enfoque es mucho más rápido que la colocación de ladrillos y es ideal para crear revestimientos en hornos con formas complejas. La ausencia de juntas elimina un punto común de falla observado en los revestimientos de ladrillo.

Mezclas Moldeables y de Apisonamiento

Estos materiales tienen una consistencia similar a la masilla o la arcilla. Se apisonan o martillan en su lugar para formar un parche o revestimiento denso.

Son excepcionalmente útiles para realizar reparaciones en revestimientos existentes, especialmente en puntos calientes que se han desgastado. También se utilizan para revestir áreas con geometrías intrincadas, como puertos de quemadores o canales de sangrado, donde el colado o el ladrillado no son prácticos.

Comprender las Compensaciones

La decisión de usar un material sobre otro siempre es una cuestión de equilibrar prioridades contrapuestas. Ninguna opción es perfecta para todos los escenarios.

Velocidad de Instalación vs. Tiempo de Curado

Los monolíticos colables ofrecen una ventaja significativa en la instalación rápida, reduciendo drásticamente el tiempo de inactividad del horno en comparación con el ladrillado. Sin embargo, requieren un programa de secado y curado cuidadosamente controlado para eliminar la humedad y evitar grietas.

Durabilidad vs. Capacidad de Reparación

Los revestimientos de ladrillo, cuando se instalan correctamente, a menudo proporcionan la vida útil más larga en entornos de alto desgaste. Sin embargo, reparar una pequeña sección de un revestimiento de ladrillo puede ser una tarea compleja. Los revestimientos monolíticos y las mezclas moldeables son generalmente más fáciles y rápidos de parchear.

Construcción Continua vs. Integridad de las Juntas

Una ventaja clave de un revestimiento monolítico colable es su naturaleza continua (sin juntas). Esto evita que el material fundido o los gases penetren en las juntas, que es un punto de falla común en los revestimientos de ladrillo. La integridad de un revestimiento de ladrillo depende en gran medida de la calidad del mortero y la habilidad del instalador.

Selección del Revestimiento Adecuado para su Operación

Su elección final debe guiarse por su objetivo operativo principal, presupuesto y el material específico que se procesa en su horno.

- Si su enfoque principal es la vida útil máxima y el desgaste predecible en un entorno abrasivo y de alta temperatura: Los ladrillos refractarios son la opción más confiable, siempre que pueda adaptarse al mayor tiempo y costo de instalación.

- Si su enfoque principal es minimizar el tiempo de inactividad y acomodar la geometría compleja del horno: Los cementos colables proporcionan un revestimiento monolítico rápido, flexible y continuo.

- Si su enfoque principal son las reparaciones dirigidas o el revestimiento de áreas pequeñas e intrincadas: Los plásticos moldeables y las mezclas de apisonamiento ofrecen la mejor solución para parches y aplicaciones especializadas.

Comprender estos perfiles de materiales le permite tomar una decisión de ingeniería informada que optimiza tanto el rendimiento del horno como su presupuesto operativo.

Tabla de Resumen:

| Tipo de Material | Características Clave | Mejor Para |

|---|---|---|

| Ladrillos Refractarios | Duraderos, predecibles, requieren mucha mano de obra | Entornos abrasivos y de alta temperatura |

| Cementos Colables | Instalación rápida, continuos, formas complejas | Minimizar el tiempo de inactividad, geometrías intrincadas |

| Mezclas Moldeables/Apisonamiento | Reparaciones fáciles, consistencia similar a la arcilla | Parches dirigidos, áreas intrincadas pequeñas |

¿Tiene problemas con el tiempo de inactividad del horno o fallas en el revestimiento? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura, incluidos los hornos rotatorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades operativas y experimentales únicas. ¡Contáctenos hoy para mejorar la longevidad y la eficiencia de su horno con el revestimiento refractario perfecto!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil