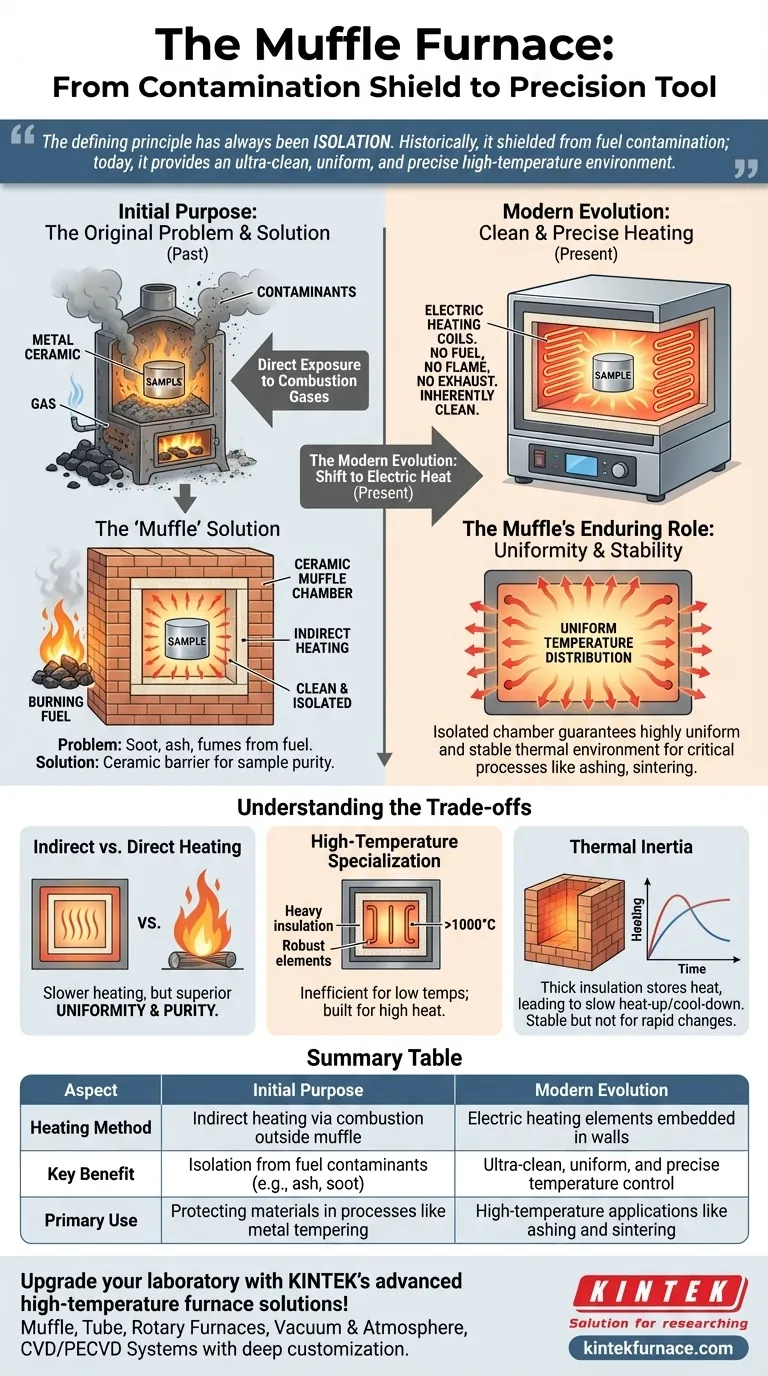

En esencia, un horno mufla fue diseñado originalmente para resolver un problema crítico y único: la contaminación. Su propósito inicial era aislar una muestra de los subproductos nocivos de una fuente de calor basada en combustible, como cenizas, hollín y vapores químicos. Aunque la fuente de calor ha evolucionado de la combustión a la electricidad, este principio fundamental de crear un ambiente de calentamiento limpio y aislado sigue siendo la característica definitoria del horno.

El principio definitorio de un horno mufla siempre ha sido el aislamiento. Históricamente, protegía los materiales de la contaminación por combustible; hoy, proporciona un ambiente de alta temperatura ultra limpio, uniforme y de control preciso.

El Problema Original: Contaminación por Combustión

En las primeras aplicaciones de alta temperatura, el calor se generaba quemando combustible como carbón o gas. Esto creaba un desafío significativo para los procesos que requerían pureza.

La Necesidad de una Barrera

La exposición directa a la llama abierta y a los gases de combustión introducía contaminantes no deseados en el material que se calentaba. Subproductos como hollín, cenizas y vapores volátiles podían arruinar procesos sensibles como el templado de metales o el esmaltado de cerámicas.

Cómo la "Mufla" Proporcionó una Solución

La solución fue construir un horno con una cámara interior dedicada, conocida como la mufla. Esta cámara, generalmente hecha de cerámica refractaria o ladrillo, actuaba como una barrera física.

El combustible se quemaba *fuera* de esta cámara, y el calor se transfería a través de las paredes de la cámara a la muestra en el interior. Este método de calentamiento indirecto aseguraba que el material nunca estuviera en contacto directo con el combustible o sus gases de escape, protegiendo su integridad.

La Evolución Moderna: El Cambio al Calor Eléctrico

La evolución más significativa en el diseño del horno mufla fue el abandono de la combustión en favor del calentamiento eléctrico limpio y eficiente.

El Auge de las Resistencias Eléctricas

Los hornos mufla modernos utilizan casi exclusivamente resistencias eléctricas de alta temperatura. Estos elementos suelen estar incrustados en las paredes aislantes de la cámara del horno.

Este cambio eliminó inmediatamente la fuente original de contaminación. No hay combustible, ni llama, ni gases de escape, lo que hace que el proceso de calentamiento sea inherentemente limpio.

El Papel Persistente de la Mufla

Incluso sin la amenaza de la contaminación por combustible, el diseño de la cámara aislada sigue siendo esencial. El término "horno mufla" persiste porque este principio sigue siendo central para su función.

Hoy en día, la cámara mufla garantiza un ambiente térmico altamente uniforme y estable. El calor irradia uniformemente desde todas las paredes circundantes, evitando puntos calientes y asegurando que toda la muestra experimente la misma temperatura, lo cual es crítico para procesos como la calcinación, la sinterización y la investigación de materiales avanzados.

Comprender las Compensaciones

Aunque es muy eficaz, el diseño del horno mufla conlleva características específicas que lo hacen adecuado para algunas aplicaciones y no para otras.

Calentamiento Indirecto vs. Directo

La naturaleza indirecta del calentamiento es más lenta que en un horno donde una llama calienta directamente la muestra. Sin embargo, la compensación es una uniformidad de temperatura y pureza de la muestra superior.

Especialización en Alta Temperatura

Los hornos mufla están construidos con aislamiento pesado y elementos calefactores robustos diseñados para alcanzar y mantener temperaturas muy altas (a menudo >1000 °C). Son ineficientes y no son adecuados para aplicaciones a baja temperatura.

Inercia Térmica

Las paredes gruesas de ladrillo refractario aislante que contienen el calor tan eficazmente también lo almacenan. Esto significa que los hornos mufla tardan más en calentarse y enfriarse en comparación con hornos menos aislados, un factor conocido como alta inercia térmica. Esto puede ser una ventaja para mantener la estabilidad, pero una desventaja para procesos que requieren cambios rápidos de temperatura.

Tomar la Decisión Correcta para su Objetivo

Comprender el principio de diseño central del horno ayuda a aclarar su caso de uso ideal.

- Si su enfoque principal es el contexto histórico: La mufla era un escudo físico diseñado para proteger una muestra de los subproductos sucios de la quema de combustible.

- Si su enfoque principal son las aplicaciones modernas: El diseño de la mufla garantiza un ambiente altamente controlado, uniforme y libre de contaminación utilizando calor eléctrico limpio para un procesamiento térmico preciso.

- Si su enfoque principal es la selección de equipos: Elija un horno mufla cuando la pureza de la muestra y la uniformidad de la temperatura sean más críticas que la velocidad absoluta de calentamiento.

En última instancia, el horno mufla evolucionó de una solución ingeniosa para el calor "sucio" a un estándar moderno para el trabajo de precisión a alta temperatura.

Tabla Resumen:

| Aspecto | Propósito Inicial | Evolución Moderna |

|---|---|---|

| Método de Calentamiento | Calentamiento indirecto a través de combustión fuera de la mufla | Elementos calefactores eléctricos incrustados en las paredes |

| Beneficio Clave | Aislamiento de contaminantes del combustible (p. ej., cenizas, hollín) | Control de temperatura ultra limpio, uniforme y preciso |

| Uso Principal | Protección de materiales en procesos como el templado de metales | Aplicaciones de alta temperatura como calcinación y sinterización |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure un procesamiento térmico preciso y libre de contaminación: contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su investigación y eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible