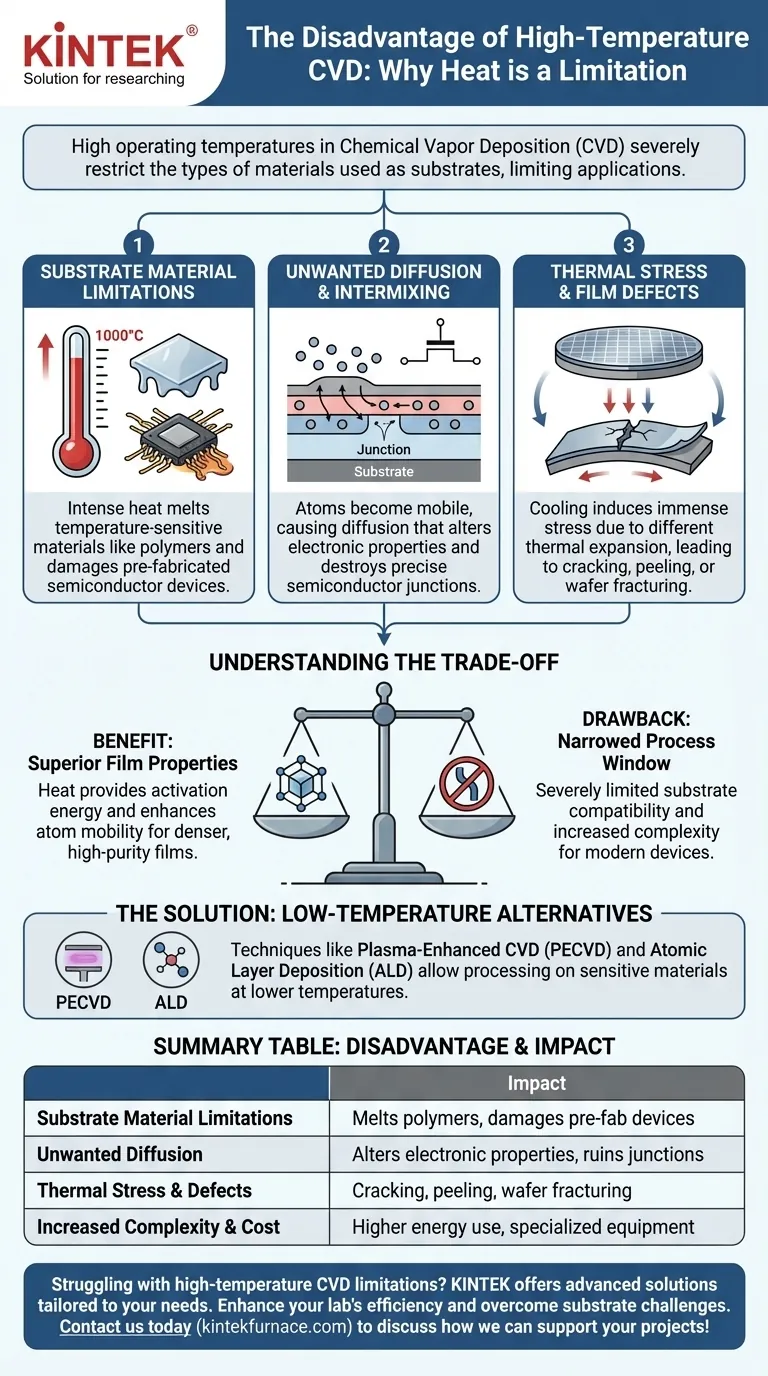

Las altas temperaturas de funcionamiento en la Deposición Química de Vapor (CVD) son una desventaja principal porque restringen severamente los tipos de materiales que se pueden utilizar como sustratos. El calor intenso necesario para las reacciones químicas puede derretir, descomponer o dañar de otro modo los materiales sensibles a la temperatura, como los polímeros o los dispositivos semiconductores que ya han sido fabricados parcialmente.

Aunque el calor es esencial para impulsar las reacciones químicas que forman películas de alta calidad en el CVD, esta misma energía térmica es también su mayor limitación. Reduce el rango de materiales compatibles, puede comprometer la integridad del dispositivo final y aumenta la complejidad y el coste del proceso.

El papel de la temperatura en el CVD

Para comprender las desventajas del calor, primero debemos entender por qué es necesario. La alta temperatura proporciona la energía necesaria para que el proceso de deposición se produzca de manera efectiva.

Suministro de energía de activación

El CVD es fundamentalmente un proceso químico. Los gases precursores deben descomponerse y reaccionar para formar la película sólida deseada, y estas reacciones requieren una cantidad significativa de energía, conocida como energía de activación, que normalmente se suministra calentando el sustrato a varios cientos o incluso más de mil grados Celsius.

Mejora de la calidad de la película

El calor también da a los átomos que aterrizan en la superficie del sustrato suficiente movilidad para moverse y encontrar sus posiciones ideales en la red cristalina. Esto da como resultado películas más densas, más uniformes y de mayor pureza.

Principales desventajas del funcionamiento a alta temperatura

El requisito de alta energía térmica crea varios desafíos prácticos significativos que limitan la aplicación del CVD tradicional.

Limitaciones del material del sustrato

Esta es la desventaja más directa y común. Muchas aplicaciones avanzadas implican la deposición de películas sobre materiales que no pueden soportar altas temperaturas.

Por ejemplo, la electrónica flexible a menudo utiliza sustratos poliméricos que se derretirían o deformarían a las temperaturas típicas del CVD. De manera similar, depositar una capa sobre un microchip complejo con interconexiones metálicas preexistentes a menudo es imposible, ya que el calor podría destruir esos componentes.

Difusión no deseada e intermezcla

Los átomos se vuelven mucho más móviles a altas temperaturas. Esto puede hacer que los átomos del sustrato se difundan en la película en crecimiento, o que los átomos de la película se difundan en el sustrato.

En la fabricación de semiconductores, este es un punto crítico de fallo. La difusión no deseada de dopantes puede desplazar o destruir las uniones electrónicas precisas que hacen funcionar un transistor, inutilizando el dispositivo.

Estrés térmico y defectos de la película

Cuando finaliza la deposición y el sistema se enfría, la película recién crecida y el sustrato subyacente se contraen. Si tienen diferentes coeficientes de expansión térmica, esta falta de coincidencia induce una tensión inmensa.

Las altas temperaturas de deposición magnifican este efecto, lo que provoca defectos como agrietamiento, pelado o incluso curvatura y fractura de toda la oblea.

Comprender las compensaciones

La decisión de utilizar CVD a alta temperatura es una compensación de ingeniería clásica entre la calidad de la película y la compatibilidad del proceso. No hay un único enfoque "mejor"; la elección correcta depende completamente del objetivo.

El beneficio del calor: propiedades de película superiores

Para aplicaciones donde la pureza y la cristalinidad de la película son primordiales, y el sustrato puede soportar el calor (por ejemplo, cultivar epitaxia de silicio sobre una oblea de silicio desnuda), el CVD a alta temperatura es a menudo el método superior. Las películas resultantes son de una calidad excepcionalmente alta.

La desventaja: una ventana de proceso reducida

El coste de esa calidad es una ventana de proceso severamente restringida. El requisito de alta temperatura descalifica inmediatamente una gran variedad de sustratos y estructuras de dispositivos integrados que son críticos para la tecnología moderna.

La solución: alternativas a baja temperatura

Para superar estas limitaciones, se desarrollaron técnicas como el CVD potenciado por plasma (PECVD). El PECVD utiliza energía de un plasma para ayudar a descomponer los gases precursores, lo que permite que la deposición se produzca a temperaturas mucho más bajas. Esto abre la puerta al procesamiento en plásticos, dispositivos ensamblados y otros materiales sensibles, aunque a menudo con una compensación en la densidad o pureza de la película.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere equilibrar la necesidad de propiedades de película ideales con las limitaciones térmicas de su sustrato.

- Si su enfoque principal es la cristalinidad de película más alta posible en un sustrato robusto: El CVD convencional de alta temperatura es a menudo la opción más efectiva.

- Si está trabajando con materiales sensibles a la temperatura como polímeros o dispositivos prefabricados: Debe utilizar una técnica de baja temperatura como PECVD o Deposición de Capa Atómica (ALD).

- Si su objetivo es minimizar el estrés térmico y prevenir la difusión de dopantes: Bajar la temperatura de deposición es un requisito crítico, lo que obliga a alejarse del CVD térmico tradicional.

En última instancia, comprender el presupuesto térmico de todo su dispositivo es la clave para seleccionar la estrategia de deposición correcta.

Tabla de resumen:

| Desventaja | Impacto |

|---|---|

| Limitaciones del material del sustrato | Derrite o daña polímeros y dispositivos prefabricados |

| Difusión no deseada e intermezcla | Altera las propiedades electrónicas, arruinando las uniones semiconductoras |

| Estrés térmico y defectos de la película | Provoca agrietamiento, pelado o fractura de la oblea |

| Mayor complejidad y coste del proceso | Mayor uso de energía y necesidad de equipos especializados |

¿Tiene problemas con las limitaciones del CVD de alta temperatura? KINTEK ofrece soluciones avanzadas adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD, con una profunda personalización para satisfacer requisitos experimentales únicos. Mejore la eficiencia de su laboratorio y supere los desafíos del sustrato: contáctenos hoy para analizar cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad