En esencia, el grafito es el material preferido para los hornos de vacío porque posee una combinación única de propiedades que ningún otro material práctico puede igualar. Resiste temperaturas extremas mucho más allá del punto de fusión de la mayoría de los metales, mantiene su integridad estructural bajo un intenso estrés térmico y permanece químicamente estable en los entornos de alto vacío e inertes donde ocurren estos procesos.

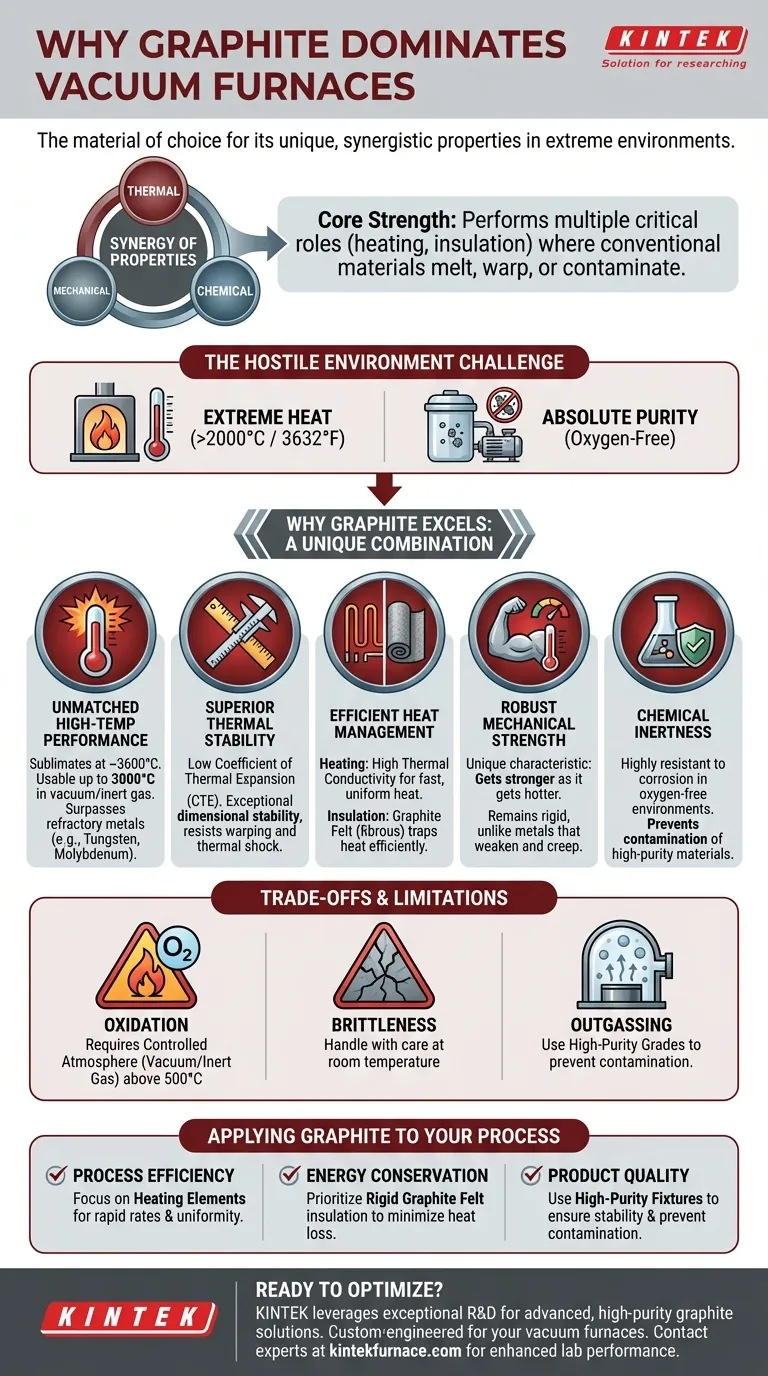

La decisión de utilizar grafito no se basa en una sola característica, sino en la sinergia de sus propiedades térmicas, mecánicas y químicas. Esta sinergia le permite desempeñar múltiples funciones críticas —desde generar calor hasta proporcionar aislamiento— en un entorno que provocaría que los materiales convencionales se derritieran, se deformaran o contaminaran el proceso.

El Desafío Central: El Entorno Hostil de un Horno de Vacío

Un horno de vacío está diseñado para tratar térmicamente materiales en una atmósfera controlada, libre de oxígeno y otros contaminantes. Este entorno se define por dos desafíos principales: el calor extremo y la necesidad de una pureza absoluta.

Los materiales utilizados para construir la "zona caliente" del horno —el área donde ocurre el calentamiento— deben poder funcionar de manera confiable a temperaturas que pueden superar los 2000 °C (3632 °F) sin degradarse, deformarse o reaccionar con los productos que se están tratando.

Por Qué el Grafito Sobresale: Una Combinación Única de Propiedades

La idoneidad del grafito proviene de su capacidad para resolver todos los desafíos centrales del horno simultáneamente.

Rendimiento Inigualable a Alta Temperatura

A diferencia de los metales que se funden, el grafito se sublima (pasa directamente de sólido a gas) a una temperatura extremadamente alta, alrededor de 3600 °C. En las condiciones de gas inerte o vacío de un horno, se puede utilizar de manera confiable hasta 3000 °C, superando con creces los límites operativos de metales refractarios como el molibdeno o el tungsteno en muchas aplicaciones.

Estabilidad Térmica Superior

El grafito tiene un coeficiente de expansión térmica (CTE) muy bajo. Esto significa que apenas se expande o contrae cuando se calienta o se enfría, lo que le confiere una increíble estabilidad dimensional y resistencia a la deformación.

Esta propiedad también le otorga una potente resistencia al choque térmico. Puede soportar cambios rápidos de temperatura que harían que las cerámicas se agrieten o que los metales se deformen.

Gestión Eficiente del Calor

El grafito desempeña una doble función en la gestión del calor. En su forma sólida, tiene una alta conductividad térmica, lo que lo convierte en un material excelente para elementos calefactores que proporcionan un control de temperatura rápido y uniforme.

A la inversa, cuando se procesa en una estera fibrosa conocida como fieltro de grafito, se convierte en un aislante excepcional. Este fieltro ligero se utiliza para revestir la zona caliente, atrapando el calor con una eficiencia notable.

Resistencia Mecánica Robusta

Una característica única del grafito es que se vuelve más fuerte a medida que se calienta. Mientras que los metales se debilitan y sufren fluencia a altas temperaturas, la resistencia a la tracción del grafito aumenta, asegurando que los accesorios y componentes permanezcan rígidos.

También es ligero y fácil de mecanizar, lo que reduce la carga estructural sobre el horno y permite la creación de accesorios y herramientas complejas a un costo menor.

Inercia Química

El grafito es altamente resistente al ataque químico y a la corrosión. Dentro del entorno libre de oxígeno de un horno de vacío, es excepcionalmente no reactivo, lo que evita que contamine los materiales de alta pureza que se están procesando.

Comprender las Compensaciones y Limitaciones

Aunque el grafito es el material dominante, no está exento de requisitos operativos específicos. Su principal limitación es su susceptibilidad a la oxidación.

La Necesidad de una Atmósfera Controlada

El grafito comenzará a quemarse rápidamente (oxidarse) en presencia de oxígeno a temperaturas superiores a aproximadamente 500 °C. Esta es precisamente la razón por la que se utiliza exclusivamente en hornos de vacío o de gas inerte, donde se elimina el oxígeno para prevenir esta reacción.

Manipulación y Fragilidad

A temperatura ambiente, el grafito puede ser quebradizo en comparación con los metales. Los componentes deben manipularse con cuidado durante la instalación y el mantenimiento para evitar astilladuras o grietas.

Potencial de Desgasificación

Si no se purifica y prepara adecuadamente, el grafito puede contener gases y humedad atrapados. Cuando se calienta al vacío, esto puede provocar desgasificación, lo que puede contaminar el entorno del horno y la pieza de trabajo. Se utilizan grados de alta pureza para mitigar este riesgo.

Cómo Aplicar Esto a Su Proceso

Su elección de componentes de grafito debe alinearse directamente con su objetivo operativo principal.

- Si su enfoque principal es la eficiencia del proceso: Invierta en elementos calefactores de grafito de alta calidad y bien diseñados para garantizar altas tasas de calentamiento y una excelente uniformidad de temperatura.

- Si su enfoque principal es la conservación de energía: Priorice el aislamiento de fieltro de grafito rígido con baja conductividad térmica para minimizar la pérdida de calor y reducir el consumo de energía.

- Si su enfoque principal es la calidad del producto: Utilice accesorios y herramientas de grafito de alta pureza y mecanizados con precisión para garantizar la estabilidad de las piezas y prevenir la contaminación durante el ciclo de tratamiento térmico.

En última instancia, comprender las propiedades del grafito le permite optimizar todos los aspectos de su proceso de vacío a alta temperatura.

Tabla Resumen:

| Propiedad Clave | Por Qué es Importante para Hornos de Vacío |

|---|---|

| Resistencia a Temperaturas Extremas | Se sublima a ~3600 °C; utilizable hasta 3000 °C en vacío/gas inerte. |

| Baja Expansión Térmica | Excepcional estabilidad dimensional; resiste la deformación por estrés térmico. |

| Alta Conductividad Térmica | Ideal para elementos calefactores eficientes y uniformes. |

| Resistencia a Alta Temperatura | Se vuelve más fuerte al calentarse, a diferencia de los metales que se debilitan. |

| Inercia Química | No reactivo en entornos libres de oxígeno, lo que previene la contaminación. |

¿Listo para optimizar sus procesos de alta temperatura con soluciones de grafito superiores?

KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar componentes de grafito avanzados y de alta pureza para hornos de vacío. Nuestras profundas capacidades de personalización garantizan que sus elementos calefactores, aislamiento y accesorios estén diseñados con precisión para una máxima eficiencia, conservación de energía y calidad del producto.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra experiencia en grafito puede mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas