En esencia, la estabilidad a altas temperaturas es la propiedad más crítica de un elemento calefactor de grafito porque asegura que el material pueda realizar su función principal —generar calor intenso— sin degradarse, fundirse o fallar. Esta estabilidad permite un rendimiento fiable y repetible en entornos industriales extremos, como hornos de vacío que operan a temperaturas que destruirían la mayoría de los metales.

La estabilidad a altas temperaturas no se trata simplemente de sobrevivir al calor; se trata de mantener la integridad estructural y las propiedades eléctricas predecibles bajo estrés térmico. Esta previsibilidad, combinada con otras características térmicas y químicas únicas del grafito, lo convierte en un material superior y versátil para aplicaciones de calefacción avanzadas.

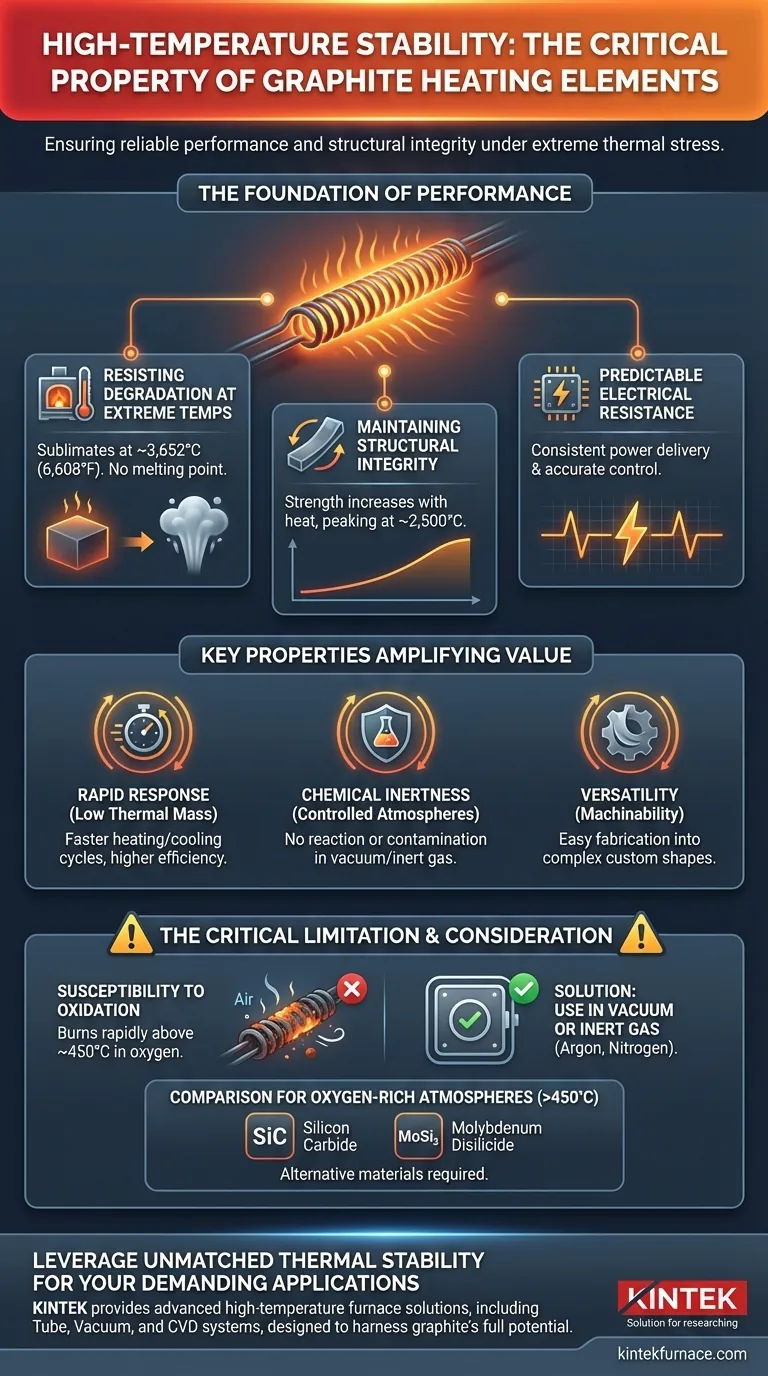

La base del rendimiento: desglosando la estabilidad a altas temperaturas

El término "estabilidad" abarca varias propiedades distintas que trabajan juntas para hacer del grafito un material excepcional para aplicaciones de alto calor. Comprender estos componentes individuales revela por qué se confía tanto en él en industrias exigentes.

Resistencia a la degradación a temperaturas extremas

El grafito no tiene un punto de fusión convencional a presión atmosférica; en cambio, se sublima a aproximadamente 3.652°C (6.608°F). Esto es significativamente más alto que el punto de fusión de la mayoría de los metales industriales.

Esta excepcional resiliencia térmica lo convierte en el material elegido para procesos como la sinterización de metales, el endurecimiento y la soldadura fuerte a alta temperatura, donde las temperaturas del horno deben ser extremas y controladas con precisión.

Mantenimiento de la integridad estructural

A diferencia de muchos materiales que se debilitan o deforman a medida que se calientan, el grafito exhibe una característica única y muy valiosa: su resistencia mecánica aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2.500°C (4.532°F).

Esto significa que el elemento calefactor no solo resiste la falla, sino que se vuelve más fuerte y rígido en su rango de operación, asegurando que mantenga su forma y posición dentro del conjunto del horno.

Garantía de resistencia eléctrica predecible

Un elemento calefactor funciona convirtiendo energía eléctrica en calor a través de la resistencia. Para un control preciso de la temperatura, esta resistencia debe ser estable y predecible en todo el rango de temperatura de funcionamiento.

La estabilidad del grafito asegura que sus propiedades eléctricas no fluctúen erráticamente a altas temperaturas. Esto permite una entrega de potencia consistente y ciclos térmicos altamente precisos, lo cual es fundamental para producir piezas de alta calidad.

Propiedades clave que amplifican el valor del grafito

La estabilidad a altas temperaturas es la piedra angular, pero varias otras propiedades trabajan en sinergia para hacer del grafito un material calefactor excepcionalmente eficaz y eficiente.

Baja masa térmica para una respuesta rápida

El grafito tiene una masa térmica relativamente baja, lo que significa que requiere menos energía para calentarse y se enfría rápidamente.

Esto permite ciclos rápidos de calentamiento y enfriamiento, aumentando el rendimiento del horno y la eficiencia energética general. Proporciona a los ingenieros de procesos un control preciso sobre el perfil térmico de una ejecución de fabricación.

Inercia química en atmósferas controladas

En los entornos de vacío o gas inerte comunes en los hornos de alta temperatura, el grafito es químicamente inerte.

No reaccionará ni contaminará los productos que se procesan, lo cual es esencial para aplicaciones en electrónica, aeroespacial y fabricación de dispositivos médicos donde la pureza del material es primordial.

Versatilidad a través de la maquinabilidad

El grafito isostático de alta pureza es homogéneo y consistente, lo que lo hace notablemente fácil de mecanizar.

Esto permite que los elementos calefactores, los accesorios y los crisoles se fabriquen en formas complejas y personalizadas, lo que permite diseños de hornos optimizados y patrones de calentamiento uniformes que serían difíciles o imposibles con otros materiales.

Comprender las compensaciones y consideraciones

Aunque potente, el grafito no es una solución universal. Reconocer sus limitaciones es clave para usarlo de manera efectiva y segura.

El papel crítico de la atmósfera

La mayor limitación del grafito es su susceptibilidad a la oxidación. En presencia de oxígeno, el grafito comenzará a quemarse rápidamente a temperaturas superiores a aproximadamente 450°C (842°F).

Por esta razón, los elementos calefactores de grafito se utilizan casi exclusivamente en hornos de vacío o hornos llenos de un gas inerte como argón o nitrógeno. Esto protege el elemento de fallas prematuras.

Comparación con otros materiales de alta temperatura

Para aplicaciones que requieren alto calor en una atmósfera oxidante, los ingenieros deben recurrir a materiales más exóticos y, a menudo, más caros.

Materiales como el disilicuro de molibdeno (MoSi₂) o el carburo de silicio (SiC) pueden operar a temperaturas muy altas al aire libre, una tarea para la cual el grafito es fundamentalmente inadecuado.

La importancia de la calidad del material

El rendimiento de un elemento de grafito está directamente relacionado con la calidad de la materia prima y la precisión del proceso de mecanizado.

El uso de un grado de baja pureza o un elemento mal mecanizado puede provocar puntos calientes, calentamiento inconsistente y fallas prematuras. El mecanizado experto y el grafito isostático de alta calidad son esenciales para la fiabilidad.

Tomar la decisión correcta para su proceso

La selección del material correcto para el elemento calefactor requiere una comprensión clara de los requisitos de su proceso y del entorno operativo.

- Si su enfoque principal es el procesamiento a alta temperatura en vacío o atmósfera inerte: El grafito es una excelente opción debido a su inigualable estabilidad térmica, respuesta rápida y rentabilidad.

- Si su proceso implica una atmósfera rica en oxígeno por encima de 450°C: Debe considerar materiales alternativos como el carburo de silicio o el disilicuro de molibdeno, ya que el grafito se oxidará y fallará rápidamente.

- Si requiere formas de elementos complejas y control preciso de la temperatura: La excelente maquinabilidad del grafito y sus propiedades eléctricas estables lo convierten en una solución altamente adaptable y fiable.

En última instancia, comprender la combinación única de propiedades del grafito le permite aprovechar sus puntos fuertes para procesos industriales de alta temperatura eficientes y fiables.

Tabla resumen:

| Propiedad | Beneficio para los elementos calefactores de grafito |

|---|---|

| Alto punto de sublimación (~3650°C) | Resiste la degradación a temperaturas extremas, ideal para sinterización y soldadura fuerte. |

| Aumento de la resistencia con el calor | Mantiene la integridad estructural y la forma, alcanzando su punto máximo alrededor de los 2500°C. |

| Resistencia eléctrica estable | Permite un control preciso de la temperatura y un ciclo térmico consistente. |

| Baja masa térmica | Permite ciclos rápidos de calentamiento/enfriamiento, mejorando la eficiencia energética. |

| Inercia química | Evita la contaminación de materiales sensibles en atmósferas de vacío/inertes. |

Aproveche la estabilidad térmica inigualable para sus aplicaciones exigentes

El rendimiento superior del grafito a altas temperaturas es fundamental para los procesos que requieren calor extremo y precisión. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas.

Nuestra línea de productos, que incluye hornos tubulares de alto rendimiento, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para aprovechar todo el potencial de los elementos calefactores de grafito. Combinado con nuestra sólida capacidad de personalización profunda, garantizamos que su sistema de horno cumpla con precisión sus requisitos experimentales y de producción.

¿Listo para lograr un procesamiento fiable a alta temperatura? Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo