En resumen, la estabilidad de la temperatura no es negociable porque el tratamiento térmico es una ciencia precisa, no una aproximación. Incluso las desviaciones menores de temperatura pueden alterar fundamentalmente la microestructura de un material, lo que conduce a una calidad de producto inconsistente, piezas fallidas y procesos de fabricación no repetibles.

El problema central es que las propiedades físicas deseadas de un material, como su dureza, resistencia y durabilidad, se crean directamente manteniéndolo a temperaturas específicas durante duraciones precisas. Cualquier inestabilidad en la temperatura introduce una variable crítica que socava la integridad de todo el proceso.

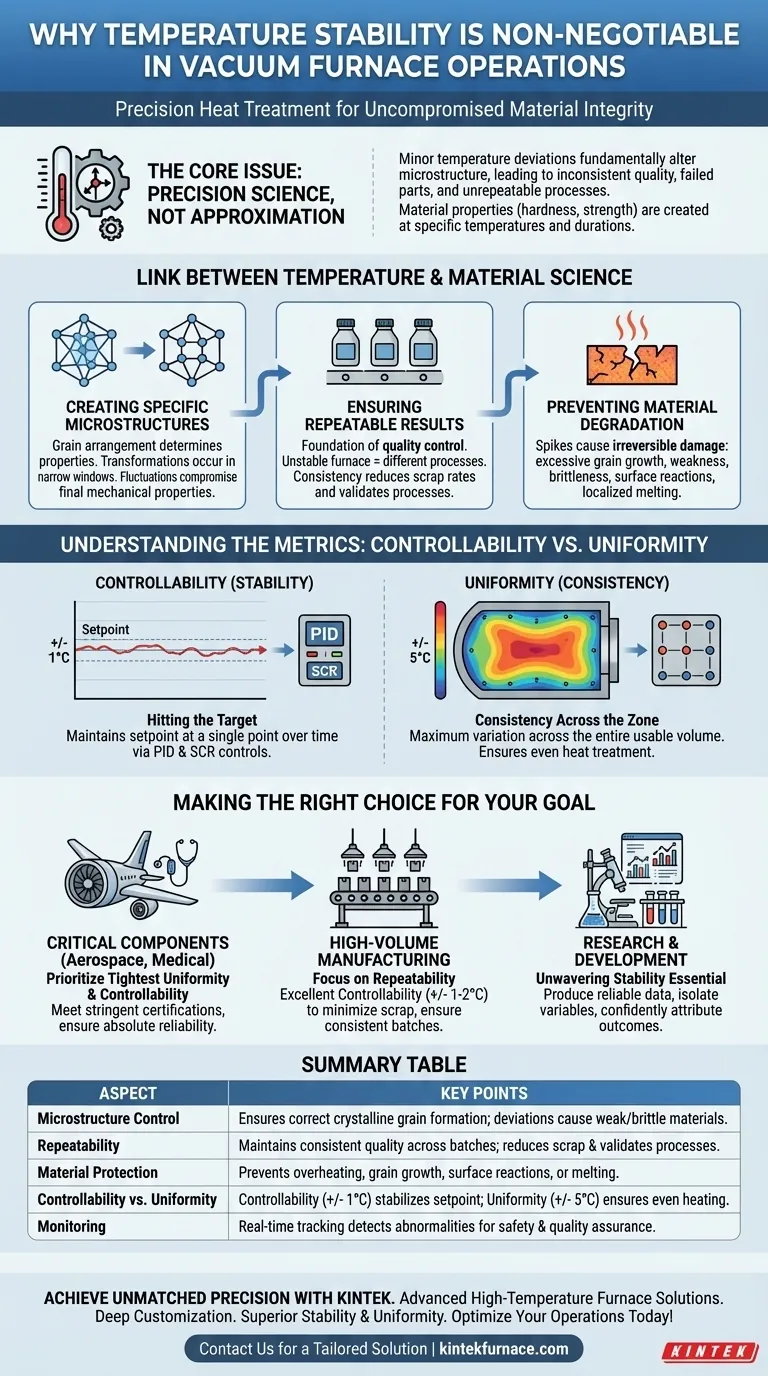

El vínculo entre la temperatura y la ciencia de los materiales

Un horno de vacío es más que un horno; es un instrumento de precisión diseñado para manipular la estructura atómica de los materiales. Comprender esto es clave para apreciar por qué la estabilidad es primordial.

Creación de microestructuras específicas

Las propiedades de un metal están determinadas por su microestructura, que es la disposición específica de sus granos cristalinos. Procesos como el recocido, el endurecimiento y el revenido están diseñados para crear estructuras muy específicas. Estas transformaciones solo ocurren correctamente dentro de ventanas de temperatura estrechas. Una fluctuación de incluso unos pocos grados puede resultar en la formación de la estructura incorrecta, comprometiendo las propiedades mecánicas finales del material.

Garantizar resultados repetibles

En cualquier entorno de fabricación, la repetibilidad es la base del control de calidad. Si la temperatura de un horno fluctúa entre lotes, no está realizando el mismo proceso. Esto conduce a que un lote cumpla con las especificaciones mientras que el siguiente falle, lo que aumenta las tasas de chatarra e imposibilita la validación del proceso. La estabilidad garantiza que cada pieza reciba exactamente el mismo tratamiento térmico.

Prevención de la degradación del material

Los picos de temperatura incontrolados, incluso si son breves, pueden causar daños irreversibles. El sobrecalentamiento puede provocar un crecimiento excesivo de los granos, lo que a menudo hace que un material sea más débil o más quebradizo. También puede causar reacciones superficiales indeseables o incluso fusión localizada, inutilizando la pieza.

Comprender las métricas: controlabilidad frente a uniformidad

Aunque a menudo se discuten juntas, es crucial distinguir entre la estabilidad de la temperatura (controlabilidad) y la uniformidad de la temperatura. Las especificaciones de su horno revelan la diferencia.

Controlabilidad: alcanzar el objetivo

La controlabilidad, a menudo especificada como +/- 1°C, se refiere a qué tan bien el sistema de control del horno puede mantener el punto de ajuste en la ubicación del termopar principal. Esto se logra mediante sofisticados controles de bucle PID y regulación de potencia SCR, que anticipan y suavizan la entrega de energía a los elementos calefactores. Esta es una medida de estabilidad a lo largo del tiempo en un único punto.

Uniformidad: consistencia en toda la zona

La uniformidad, a menudo especificada como +/- 5°C, describe la variación máxima de temperatura en todo el volumen utilizable de la zona caliente del horno. Una pieza grande puede experimentar una temperatura ligeramente diferente en un lado que en el otro. Aunque el punto de control puede ser perfectamente estable, una mala uniformidad significa que diferentes áreas de una pieza están experimentando un proceso de tratamiento térmico diferente simultáneamente.

El impacto del monitoreo continuo

Lograr tanto estabilidad como uniformidad requiere un monitoreo continuo. Los sistemas modernos rastrean la temperatura y la atmósfera en tiempo real para detectar anomalías al instante. Esto no solo garantiza una calidad constante, sino que también mejora la seguridad al prevenir la formación de condiciones peligrosas o un calentamiento desigual que podría dañar el horno o el producto.

Tomar la decisión correcta para su objetivo

Su nivel requerido de estabilidad de temperatura depende directamente de la sensibilidad de su material y de las demandas de su aplicación.

- Si su enfoque principal son los componentes críticos (por ejemplo, aeroespacial, médico): Debe priorizar la uniformidad y la controlabilidad de la temperatura más estrictas posibles para cumplir con las certificaciones industriales rigurosas y garantizar una fiabilidad absoluta.

- Si su enfoque principal es la fabricación de gran volumen: Su principal preocupación es la repetibilidad del proceso, por lo que invertir en un horno con excelente controlabilidad (+/- 1-2°C) es clave para minimizar la chatarra y garantizar una calidad constante lote tras lote.

- Si su enfoque principal es la investigación y el desarrollo: Una estabilidad de temperatura inquebrantable es esencial para producir datos fiables, ya que le permite aislar variables y atribuir con confianza los resultados a los cambios de proceso previstos.

En última instancia, dominar el control de la temperatura dentro de su horno de vacío es el primer paso para dominar la calidad y el rendimiento de su producto final.

Tabla de resumen:

| Aspecto | Puntos clave |

|---|---|

| Control de la microestructura | Garantiza la formación correcta de los granos cristalinos; las desviaciones causan materiales débiles o quebradizos. |

| Repetibilidad | Mantiene una calidad constante entre lotes; reduce las tasas de chatarra y valida los procesos. |

| Protección del material | Previene el sobrecalentamiento, el crecimiento de granos y daños irreversibles como reacciones superficiales o fusión. |

| Controlabilidad frente a uniformidad | La controlabilidad (+/- 1°C) estabiliza el punto de ajuste; la uniformidad (+/- 5°C) garantiza un calentamiento uniforme en toda la zona. |

| Monitoreo | El seguimiento en tiempo real detecta anomalías para el aseguramiento de la seguridad y la calidad. |

Logre una precisión inigualable en sus procesos de tratamiento térmico con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en los sectores aeroespacial, médico, de fabricación de gran volumen o de I+D, nuestros hornos ofrecen una estabilidad y uniformidad de temperatura superiores para mejorar la calidad y la eficiencia de su producto.

¿Listo para optimizar sus operaciones? Contáctenos hoy para una solución personalizada que garantice resultados fiables y repetibles.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía