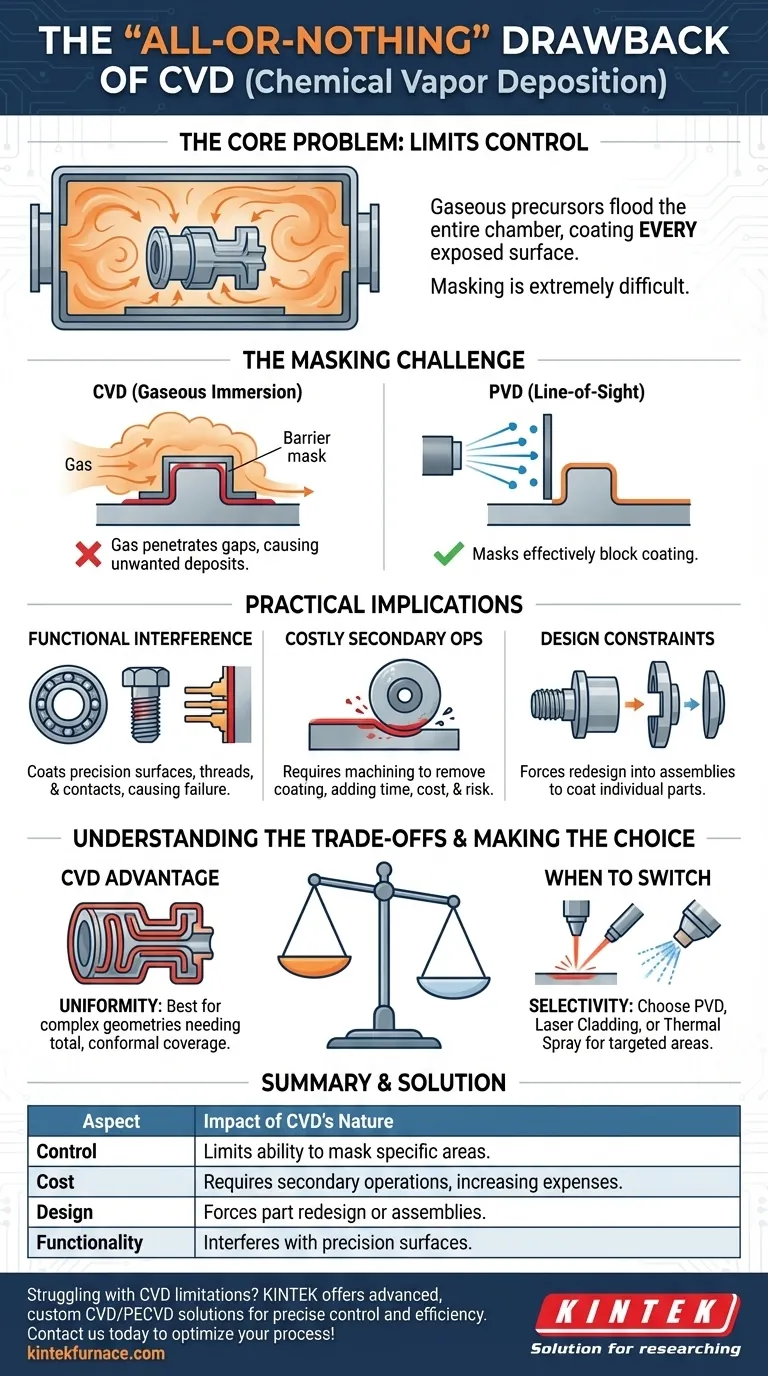

En su esencia, la naturaleza de "todo o nada" de la Deposición Química de Vapor (CVD) es una desventaja porque limita fundamentalmente el control. El proceso está diseñado para inundar una cámara de reacción con precursores gaseosos que depositan un recubrimiento uniforme en cada superficie expuesta. Esto hace que sea extremadamente difícil enmascarar o proteger áreas específicas, restringiendo su uso en aplicaciones donde solo una porción de un componente requiere las propiedades del recubrimiento.

El principal desafío del comportamiento de "todo o nada" de la CVD radica en la dificultad extrema de enmascarar eficazmente las piezas dentro de su entorno gaseoso. Esto lo hace impráctico para componentes que requieren superficies funcionales tanto recubiertas como sin recubrir para funcionar correctamente.

El desafío: el enmascaramiento en un entorno gaseoso

Para entender por qué el recubrimiento selectivo es tan difícil, primero debe comprender el proceso de CVD en sí. No es como pintar un líquido o un polvo que se puede bloquear con cinta o accesorios simples.

Cómo la CVD logra una cobertura total

El proceso de CVD implica calentar un sustrato (la pieza a recubrir) dentro de una cámara de vacío. Luego se introducen gases precursores volátiles, que reaccionan y se descomponen en las superficies calientes para formar una película delgada y sólida.

Debido a que el componente está inmerso en este gas reactivo, el recubrimiento se deposita en cada superficie que el gas puede alcanzar, incluyendo geometrías internas complejas, socavados y orificios ciegos. Esta capacidad de crear una capa perfectamente conformada y uniforme es una de las mayores fortalezas de la CVD.

Por qué falla el enmascaramiento típico

Esta inmersión gaseosa es también la fuente del inconveniente. Los gases precursores pueden penetrar fácilmente las grietas más pequeñas, filtrándose por debajo de los bordes de las máscaras tradicionales.

A diferencia de un proceso de línea de visión como la pulverización, no se puede simplemente bloquear un área. El gas fluirá alrededor de cualquier barrera, lo que hace que la mayoría de las técnicas de enmascaramiento simples sean ineficaces y resulta en un depósito de recubrimiento no deseado.

Implicaciones prácticas del recubrimiento no controlado

Cuando un diseño requiere superficies recubiertas y sin recubrir en una sola pieza, la naturaleza de todo o nada de la CVD introduce importantes desafíos de ingeniería y costos.

Interferencia con la funcionalidad

Muchos componentes tienen áreas que deben permanecer sin recubrir para funcionar. Un recubrimiento, por delgado que sea, puede ser perjudicial en:

- Superficies de ajuste de precisión como muñones de cojinetes.

- Agujeros roscados donde las tolerancias son críticas.

- Puntos de contacto eléctrico que requieren conductividad.

Un recubrimiento no deseado en estas áreas puede causar fallas en la pieza, requerir costosos reprocesos o dejar el componente inútil.

La necesidad de operaciones secundarias

La solución más común es recubrir la pieza completa y luego usar un proceso secundario, como el esmerilado o el mecanizado de precisión, para eliminar el recubrimiento de las áreas donde no se desea.

Este enfoque agrega un tiempo y un costo significativos a la producción e introduce el riesgo de dañar la pieza o el recubrimiento deseado durante el proceso de eliminación.

Restricciones en el diseño de piezas

Esta limitación obliga a los ingenieros a diseñar en torno al proceso. Una sola pieza compleja que necesita un recubrimiento parcial podría tener que rediseñarse como un conjunto de varias piezas.

Cada pieza puede recubrirse individualmente y luego ensamblarse, lo que agrega complejidad a las etapas de fabricación, inventario y ensamblaje de la producción.

Comprender las compensaciones

La característica de "todo o nada" es solo una desventaja cuando el objetivo es el recubrimiento parcial. En muchos casos, esta misma característica es una ventaja distintiva.

La uniformidad como una fortaleza clave

Cuando necesita recubrir un componente completo, especialmente uno con formas complejas o canales internos, la CVD suele ser la opción superior. Su capacidad para ofrecer una capa completamente uniforme no tiene igual en muchas otras técnicas.

Comparación con procesos de línea de visión

Procesos como la Deposición Física de Vapor (PVD) son de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto facilita mucho el enmascaramiento y el recubrimiento parcial en PVD. Sin embargo, también hace que sea muy difícil recubrir geometrías complejas, orificios internos o el lado "sombreado" de una pieza sin rotaciones y accesorios complejos.

Otras limitaciones de la CVD a considerar

Más allá del enmascaramiento, otros factores pueden hacer que la CVD no sea adecuada. El proceso a menudo requiere altas temperaturas que pueden dañar o deformar sustratos sensibles. El tamaño del componente también está limitado por las dimensiones de la cámara de reacción.

Elegir la opción correcta para su aplicación

La decisión de utilizar CVD debe basarse en los requisitos funcionales de su componente y la geometría que necesita recubrir.

- Si su enfoque principal es recubrir un componente completo con una capa altamente uniforme y conformada: la CVD es una excelente opción, ya que su naturaleza de "todo o nada" se convierte en una ventaja significativa.

- Si su enfoque principal es recubrir solo un área específica y objetivo de una pieza: debe explorar alternativas como PVD, revestimiento láser o pulverización térmica, ya que la dificultad y el costo del enmascaramiento hacen que la CVD sea impráctica.

- Si su componente requiere superficies recubiertas y sin recubrir y no se puede desmontar fácilmente: considere cuidadosamente el costo y el riesgo del mecanizado secundario para eliminar el recubrimiento de CVD no deseado frente a utilizar un proceso diferente y más selectivo.

Al comprender que la mayor fortaleza de la CVD es también la fuente de su principal limitación, puede seleccionar la estrategia de recubrimiento más efectiva y económica para su proyecto.

Tabla resumen:

| Aspecto | Impacto de la naturaleza de todo o nada de la CVD |

|---|---|

| Control | Limita la capacidad de enmascarar áreas específicas, lo que lleva a un recubrimiento uniforme en todas las superficies expuestas |

| Costo | Requiere operaciones secundarias como el mecanizado para eliminar recubrimientos no deseados, lo que aumenta los gastos |

| Diseño | Fuerza el rediseño de piezas o conjuntos de varias piezas para necesidades de recubrimiento parcial |

| Funcionalidad | Puede interferir con superficies de ajuste de precisión, roscas o contactos eléctricos |

| Alternativas | PVD, revestimiento láser o pulverización térmica ofrecen una mejor selectividad para el recubrimiento dirigido |

¿Lucha con las limitaciones de la CVD en su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, para superar estos desafíos. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un control preciso y eficiencia. ¡Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestros hornos de mufla, tubo, rotatorios, de vacío y de atmósfera pueden optimizar sus procesos de recubrimiento y reducir costos!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales