En esencia, los hornos de Deposición Química de Vapor (CVD) son una tecnología fundamental para la fabricación de materiales de alto rendimiento que impulsan la transición hacia la energía limpia. Se utilizan principalmente para producir las capas fundamentales de las células solares modernas y son cada vez más críticos para desarrollar materiales avanzados para baterías de próxima generación.

Un horno CVD no es solo un horno de alta temperatura; es un instrumento de precisión. Su capacidad única para "crecer" capas de material ultrapuras y delgadas como un átomo sobre una superficie es lo que lo hace indispensable para crear los componentes eficientes y rentables que demanda el sector energético.

El papel de la CVD en la producción de energía solar

El impacto más significativo de los hornos CVD en el sector energético se encuentra en la fabricación de células fotovoltaicas (PV), comúnmente conocidas como células solares. El proceso es esencial para crear las capas semiconductoras que convierten la luz solar en electricidad.

Construcción de células solares basadas en silicio

La mayoría de los paneles solares actuales se construyen sobre una base de silicio. Los hornos CVD se utilizan para depositar capas de silicio extremadamente puras y cristalinas sobre un sustrato.

Este control preciso sobre el grosor y la pureza de la película está directamente relacionado con la eficiencia de conversión fotoeléctrica del panel, su capacidad para convertir la luz en energía utilizable.

Fabricación de células de película delgada avanzadas

La CVD también es fundamental para la fabricación de tipos más nuevos de células solares de película delgada. Esta tecnología permite la deposición de compuestos especializados con excelentes propiedades solares.

Materiales como el teluro de cadmio (CdTe) y el seleniuro de cobre, indio y galio (CIGS) pueden depositarse utilizando CVD. Estas células de película delgada a menudo ofrecen ventajas en cuanto a rentabilidad y pueden aplicarse a superficies flexibles.

Impulsando los límites del almacenamiento de energía

Más allá de la generación, el almacenamiento de energía es un desafío crítico. La tecnología CVD se está utilizando para crear los materiales avanzados necesarios para baterías mejores y más potentes y otros dispositivos de almacenamiento.

Creación de materiales de batería de alto rendimiento

El rendimiento de una batería depende en gran medida de los materiales utilizados en sus electrodos y electrolitos. Los hornos CVD se utilizan para sintetizar materiales novedosos y aplicar recubrimientos protectores.

Estos recubrimientos ultrafinos pueden mejorar la estabilidad de una batería, aumentar su vida útil e impulsar su densidad energética, satisfaciendo las intensas demandas de la nueva industria energética.

Síntesis de nanomateriales para la tecnología futura

La CVD es uno de los métodos principales para producir nanomateriales avanzados como el grafeno y los nanotubos de carbono.

Estos materiales tienen propiedades eléctricas y físicas extraordinarias, lo que los convierte en candidatos ideales para el almacenamiento de energía de próxima generación, como los supercondensadores, que prometen ciclos de carga y descarga increíblemente rápidos.

Entendiendo las compensaciones

Aunque potente, la CVD no es una solución universal. Es un proceso complejo y a menudo costoso que requiere una experiencia e inversión de capital significativas.

Complejidad y coste del proceso

Los hornos CVD operan bajo condiciones estrictamente controladas, a menudo involucrando altas temperaturas, ambientes de vacío y gases precursores volátiles. Esta complejidad se traduce en mayores costos operativos y de equipo en comparación con métodos de recubrimiento más simples.

Rendimiento y escalabilidad

Aunque es ideal para crear películas uniformes y de alta pureza, algunos procesos de CVD pueden tener tasas de deposición más bajas que otros métodos industriales. Escalar la producción para satisfacer una demanda masiva requiere una ingeniería e inversión significativas para optimizar el rendimiento sin sacrificar la calidad.

Cómo aplicar esto a su objetivo

Su interés en el papel de la CVD en el sector energético depende de su objetivo específico.

- Si su enfoque principal es la generación de energía solar: Reconozca que la CVD es la tecnología clave que permite la eficiencia y la reducción de costos tanto de las células solares de silicio tradicionales como de las modernas de película delgada.

- Si su enfoque principal es el almacenamiento de energía y las baterías: Vea la CVD como una herramienta crítica de I+D y fabricación para crear los materiales y recubrimientos avanzados que desbloquearán el siguiente nivel de rendimiento de la batería.

- Si su enfoque principal es la ciencia de materiales orientada al futuro: Considere la CVD como el proceso esencial para sintetizar los nanomateriales, como el grafeno, que definirán las futuras generaciones de sistemas energéticos.

En última instancia, el horno CVD es un bloque de construcción fundamental para crear los materiales que hacen posible un futuro energético sostenible.

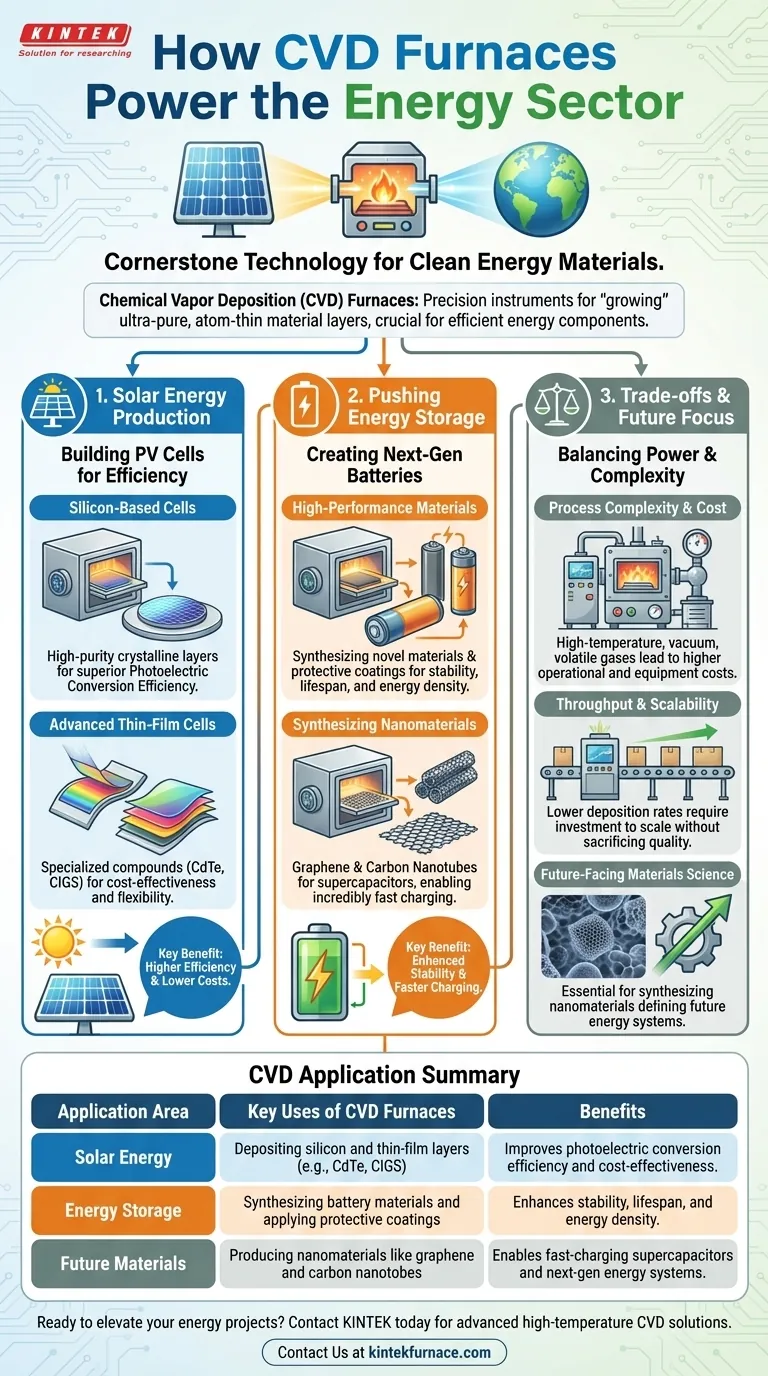

Tabla resumen:

| Área de aplicación | Usos clave de los hornos CVD | Beneficios |

|---|---|---|

| Energía Solar | Deposición de capas de silicio y película delgada (ej., CdTe, CIGS) para células fotovoltaicas | Mejora la eficiencia de conversión fotoeléctrica y la rentabilidad |

| Almacenamiento de energía | Síntesis de materiales para baterías y aplicación de recubrimientos protectores | Mejora la estabilidad, la vida útil y la densidad energética |

| Materiales futuros | Producción de nanomateriales como grafeno y nanotubos de carbono | Permite supercondensadores de carga rápida y sistemas de energía de próxima generación |

¿Listo para elevar sus proyectos energéticos con soluciones CVD de ingeniería de precisión? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas al sector energético. Nuestra línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, y de vacío y atmósfera, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que esté desarrollando células solares, materiales para baterías o nanomateriales, podemos ayudarlo a lograr un rendimiento y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales