En la fundición a la cera perdida, los hornos de inducción cumplen una función principal y crítica: fundir rápida y precisamente las aleaciones metálicas antes de verterlas en el molde cerámico de inversión. Utilizan calentamiento electromagnético sin contacto para transformar el metal sólido en estado líquido con un control excepcional sobre la temperatura y la pureza, lo cual es esencial para producir las piezas intrincadas y de alta calidad características de este proceso.

La razón principal por la que los hornos de inducción son estándar en la fundición a la cera perdida es su capacidad para ofrecer un control inigualable. Al utilizar campos electromagnéticos, proporcionan un calor rápido, limpio y altamente uniforme, lo cual es esencial para producir las piezas complejas y de alta integridad por las que es conocida la fundición a la cera perdida.

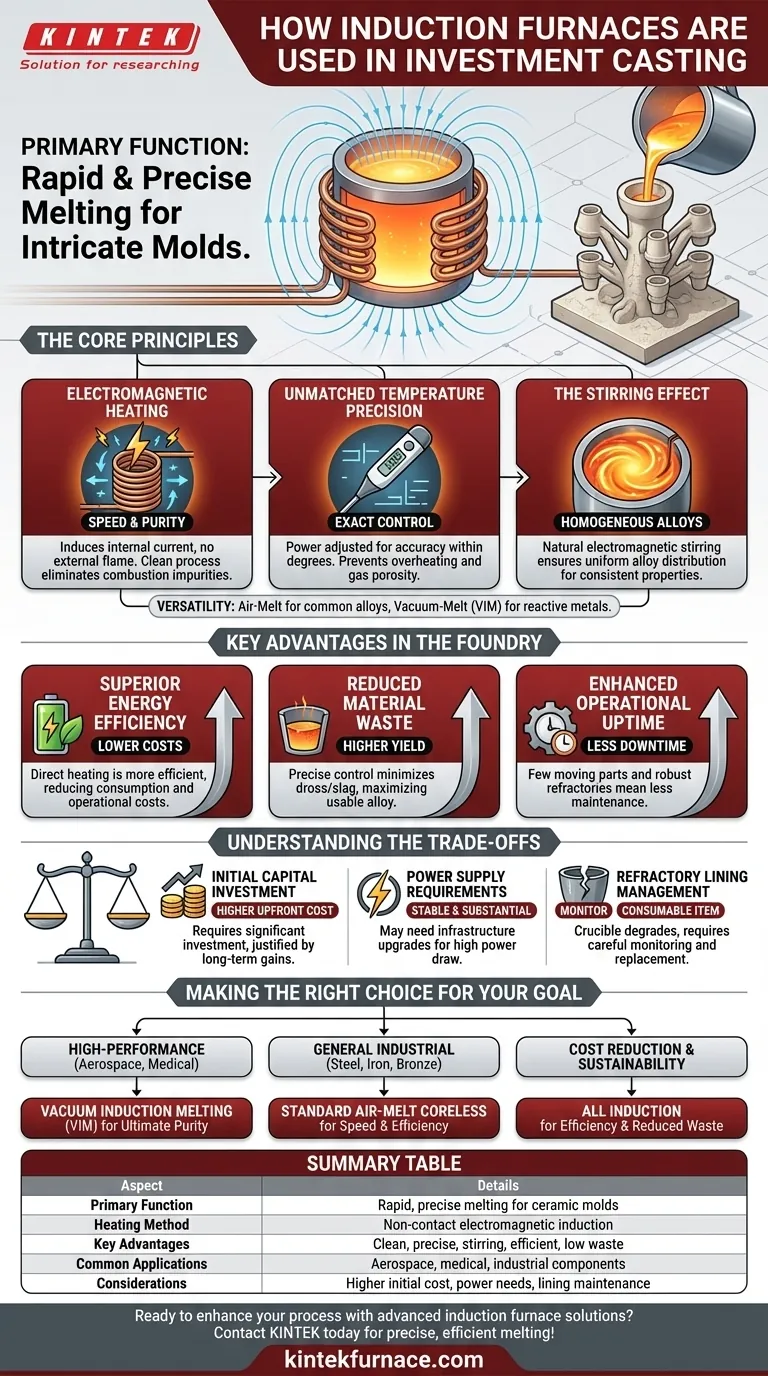

Los Principios Fundamentales: Por qué la Inducción Sobresale

La tecnología de inducción no es solo otra forma de calentar metal; sus principios fundamentales abordan directamente los requisitos centrales de la fundición a la cera perdida de alta calidad.

Calentamiento Electromagnético para Velocidad y Pureza

Un horno de inducción funciona generando un potente campo magnético alterno. Este campo induce fuertes corrientes eléctricas directamente dentro del metal, lo que hace que se caliente rápidamente de adentro hacia afuera.

Debido a que no hay llama externa ni elemento calefactor, se elimina el riesgo de introducir impurezas de los subproductos de la combustión. Este proceso de fusión limpia es vital para producir piezas fundidas metalúrgicamente sólidas.

Precisión de Temperatura Inigualable

La potencia suministrada a la bobina de inducción se puede ajustar con extrema precisión. Esto brinda a los operadores un control preciso sobre la temperatura del metal, a menudo dentro de unos pocos grados.

Esta precisión evita el sobrecalentamiento, que puede provocar porosidad gaseosa y la pérdida de valiosos elementos de aleación. También asegura que el metal esté a la temperatura de vertido óptima para llenar perfectamente los detalles intrincados del molde de inversión.

El Efecto de Agitación para Aleaciones Homogéneas

Un beneficio único de la fusión por inducción es la agitación electromagnética natural que ocurre dentro del baño fundido. Los campos magnéticos crean una acción de mezcla suave y continua.

Esto asegura que todos los elementos de aleación se distribuyan uniformemente por toda la masa fundida, lo que resulta en una aleación perfectamente homogénea. Para componentes de alto rendimiento, esta uniformidad química es innegociable para obtener propiedades mecánicas consistentes.

Versatilidad en Metales y Atmósferas

Los hornos de inducción están disponibles en muchas configuraciones, incluidos los sistemas de fusión al aire y de fusión al vacío.

Los hornos de fusión al aire son caballos de batalla para aleaciones comunes como acero, hierro y cobre. Los hornos de fusión por inducción al vacío (VIM) permiten el procesamiento de metales altamente reactivos como el titanio y las superaleaciones en una atmósfera controlada, evitando la oxidación y asegurando la máxima pureza.

Ventajas Clave en la Fundición

Los principios de la fusión por inducción se traducen directamente en beneficios operativos y financieros tangibles para la fundición a la cera perdida.

Eficiencia Energética Superior

Al calentar el metal directamente, los hornos de inducción son significativamente más eficientes energéticamente que los hornos de combustible o de resistencia, donde se pierde una gran cantidad de energía calentando la estructura del horno y el aire circundante. Esto se traduce en un menor consumo de energía y menores costos operativos.

Reducción de Residuos de Material

El control preciso de la temperatura minimiza la formación de escoria y cascarilla (impurezas que flotan en la masa fundida), lo que significa que una mayor parte de la costosa aleación termina en la pieza fundida final. Esta precisión reduce el desperdicio de material y mejora el rendimiento.

Mayor Tiempo de Actividad Operativa

Los hornos de inducción tienen pocas piezas móviles y sus revestimientos (refractarios) son robustos. Esta durabilidad inherente y el requisito mínimo de mantenimiento significan menos tiempo de inactividad por reparaciones y más tiempo dedicado a la producción, lo que reduce los costos operativos a largo plazo.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectiva, la tecnología de inducción no está exenta de consideraciones. Un asesor de confianza debe reconocer el panorama completo.

Inversión de Capital Inicial

El costo inicial de un sistema de fusión por inducción, incluida la fuente de alimentación y la instalación, suele ser más alto que el de un horno convencional de combustible. Esto representa un gasto de capital significativo que debe justificarse con ganancias de eficiencia a largo plazo.

Requisitos de Suministro de Energía

Estos hornos demandan un suministro de energía eléctrica sustancial y estable. Las instalaciones pueden necesitar actualizar su infraestructura eléctrica para soportar el alto consumo de energía, lo que puede aumentar el costo y la complejidad inicial del proyecto.

Gestión del Revestimiento Refractario

El crisol o revestimiento refractario que contiene el metal fundido es un elemento consumible. Se degrada con el tiempo y debe ser cuidadosamente monitoreado y reemplazado periódicamente. Una gestión inadecuada puede provocar fallas en el horno y costosos retrasos en la producción.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un tipo específico de horno de inducción debe estar impulsada por la aplicación final de la pieza fundida.

- Si su enfoque principal son piezas aeroespaciales o médicas de alto rendimiento: Un horno de fusión por inducción al vacío (VIM) es innegociable por su capacidad para manejar aleaciones reactivas y garantizar la máxima pureza.

- Si su enfoque principal son los componentes industriales generales (acero, hierro, bronce): Un horno de inducción sin núcleo estándar de fusión al aire proporciona el mejor equilibrio entre velocidad, eficiencia y costo para una amplia gama de aleaciones comunes.

- Si su enfoque principal es la reducción de costos y la sostenibilidad: La eficiencia energética inherente y la reducción de residuos de material de todas las tecnologías de inducción respaldan directamente menores costos operativos y una menor huella ambiental.

En última instancia, adoptar la tecnología de inducción se trata de obtener un control preciso sobre la variable más crítica en el proceso de fundición: el metal mismo.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Fusión rápida y precisa de aleaciones metálicas para verter en moldes cerámicos |

| Método de Calentamiento | Inducción electromagnética sin contacto para calentamiento interno |

| Ventajas Clave | Fusión limpia, control preciso de la temperatura, agitación electromagnética para homogeneidad, eficiencia energética, reducción de residuos |

| Aplicaciones Comunes | Componentes aeroespaciales, médicos e industriales que utilizan metales como acero, titanio y superaleaciones |

| Consideraciones | Mayor costo inicial, necesidad de suministro de energía estable, mantenimiento del revestimiento refractario |

¿Listo para mejorar su proceso de fundición a la cera perdida con soluciones avanzadas de hornos de inducción? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura adaptados a las diversas necesidades de laboratorio. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos ofrecer una fusión precisa y eficiente para sus piezas fundidas de alta calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores