En la industria cerámica, los hornos de atmósfera inerte se utilizan principalmente para crear un ambiente químicamente no reactivo durante el procesamiento a alta temperatura. Esta atmósfera controlada es esencial para prevenir reacciones químicas no deseadas, principalmente la oxidación, que de otro modo comprometería la integridad estructural y el rendimiento de los componentes cerámicos avanzados. Al eliminar el oxígeno, estos hornos permiten procesos como la sinterización y la soldadura fuerte que son imposibles de realizar correctamente en un ambiente de aire normal.

La función principal de un horno de atmósfera inerte en la cerámica es actuar como un escudo protector. Este escudo evita que el oxígeno y otros contaminantes reaccionen con el material a altas temperaturas, asegurando que el producto final logre la composición química y las propiedades físicas deseadas sin defectos.

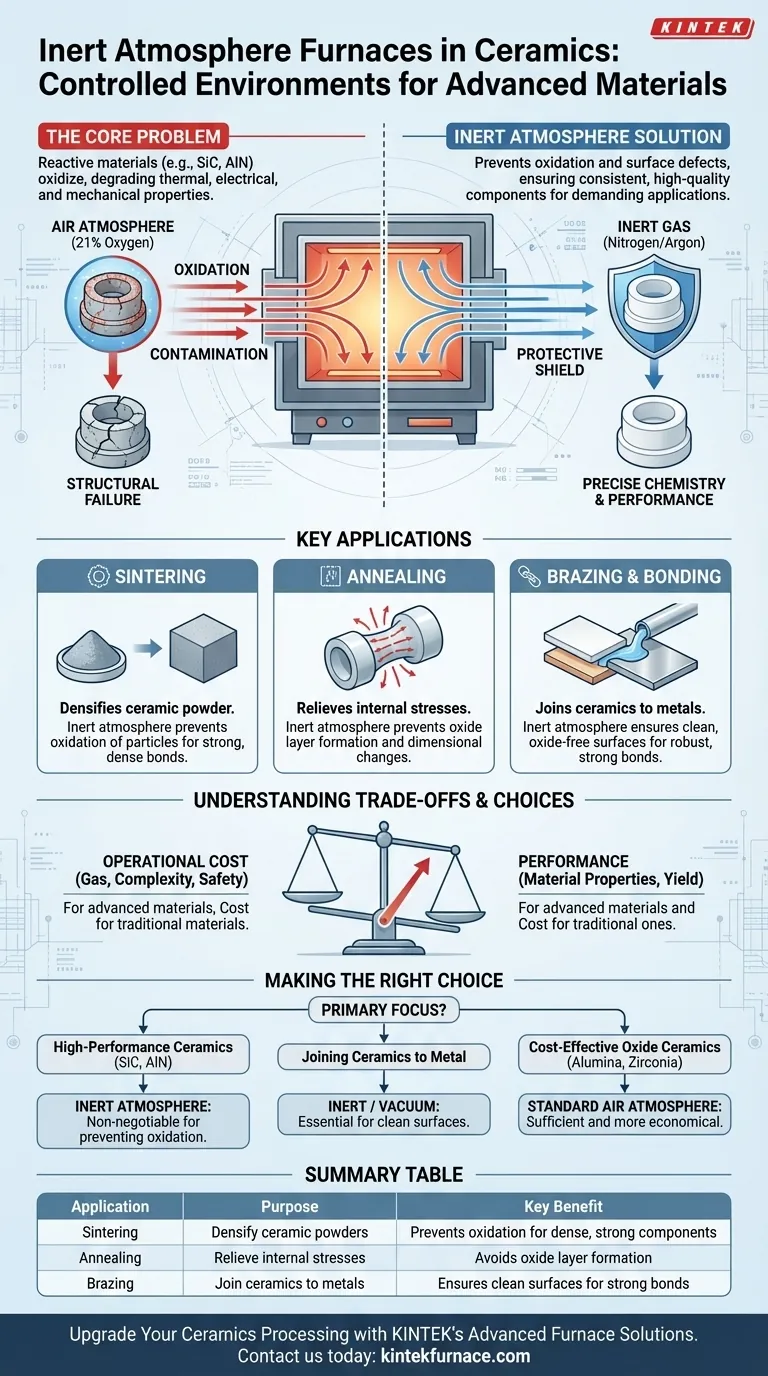

El problema principal: por qué una atmósfera inerte es crítica

A las altas temperaturas requeridas para el procesamiento cerámico, los materiales se vuelven altamente reactivos. Exponerlos a una atmósfera de aire estándar, que contiene aproximadamente un 21% de oxígeno, puede provocar fallas catastróficas en el producto final.

Prevención de la oxidación no deseada

Muchas cerámicas avanzadas, particularmente las cerámicas no óxido como el carburo de silicio (SiC) o el nitruro de aluminio (AlN), se oxidarán fácilmente a temperaturas de cocción.

Esta oxidación cambia la composición química del material, degradando sus propiedades deseadas, como la conductividad térmica, el aislamiento eléctrico o la resistencia mecánica. Una atmósfera inerte desplaza el oxígeno, evitando que estas reacciones destructivas comiencen.

Lograr una química precisa del material

El objetivo de la cocción de cerámicas técnicas es lograr una estructura y composición de material final muy específicas.

Una atmósfera inerte proporciona un ambiente estable y predecible. Este control es fundamental para producir componentes con propiedades consistentes y repetibles para aplicaciones exigentes en las industrias electrónica, aeroespacial y automotriz.

Eliminación de la contaminación superficial

Incluso cantidades mínimas de gases reactivos pueden causar defectos superficiales o decoloración. Para aplicaciones como sellos cerámicos a metal o sustratos electrónicos, una superficie impecable es innegociable.

El gas inerte, típicamente nitrógeno o argón, purga la cámara del horno de contaminantes, asegurando que la superficie cerámica permanezca pura durante todo el ciclo térmico.

Aplicaciones clave en la fabricación de cerámica

El entorno controlado de un horno inerte permite varios procesos de fabricación críticos que son fundamentales para producir cerámicas de alto rendimiento.

Sinterización

La sinterización es el proceso de densificar un polvo cerámico en un objeto sólido mediante calor, sin fundirlo.

Durante la sinterización, una atmósfera inerte previene la oxidación de las partículas de polvo. Esto asegura que las partículas se unan limpiamente, lo que resulta en un componente final denso y fuerte con mínima porosidad.

Recocido

El recocido implica calentar un componente cerámico y mantenerlo a una temperatura específica antes de enfriarlo lentamente. Este proceso alivia las tensiones internas que pueden haberse desarrollado durante la fabricación.

Realizar esto en una atmósfera inerte previene la formación de una capa de óxido en la superficie del componente, lo que podría introducir nuevas tensiones o alterar sus dimensiones.

Soldadura fuerte y unión

Los hornos de atmósfera inerte son esenciales para unir componentes cerámicos entre sí o con metales, un proceso conocido como soldadura fuerte.

El proceso se basa en que un metal de aportación se funde y fluye entre las dos superficies. Si hay óxidos presentes en la cerámica o el metal, el material de aportación no se unirá correctamente, creando una unión débil o fallida. El entorno inerte garantiza superficies limpias y libres de óxido para una unión robusta.

Comprendiendo las ventajas y desventajas

Si bien es esencial para aplicaciones avanzadas, la adopción de la tecnología de atmósfera inerte implica consideraciones operativas claras. Es una herramienta precisa utilizada para resolver problemas específicos, no una solución universal para toda la cocción de cerámica.

Costo operativo

La principal desventaja es el costo. Los propios gases inertes, particularmente el argón de alta pureza, representan un gasto operativo continuo. Los sistemas de horno también son más complejos, ya que requieren cámaras selladas y sistemas de gestión de gases que aumentan la inversión de capital inicial.

Complejidad del proceso y seguridad

Operar un horno de atmósfera inerte requiere procedimientos más rigurosos que un horno de aire estándar. Los técnicos deben manejar cilindros de gas a alta presión, asegurarse de que la cámara del horno sea hermética y seguir protocolos estrictos para purgar y ventilar el sistema de forma segura.

No siempre es necesario

Muchos productos cerámicos tradicionales, como la alfarería, los ladrillos y algunos azulejos, son a base de óxido y están diseñados para ser cocidos al aire. Para estas aplicaciones, el gasto y la complejidad de un horno de atmósfera inerte no proporcionan ningún beneficio y serían una complicación innecesaria.

Tomando la decisión correcta para su proceso

La decisión de utilizar un horno de atmósfera inerte debe estar impulsada por la naturaleza química de su material y los requisitos de rendimiento del producto final.

- Si su enfoque principal son las cerámicas técnicas de alto rendimiento (por ejemplo, AlN, SiC): Una atmósfera inerte es innegociable para prevenir la oxidación y lograr las propiedades de material requeridas.

- Si su enfoque principal es unir cerámicas a metal: Un horno inerte o de vacío es esencial para crear las superficies limpias y libres de óxido necesarias para una unión soldada fuerte.

- Si su enfoque principal es la producción rentable de cerámicas de óxido (por ejemplo, alúmina, zirconia): Un horno de atmósfera de aire estándar suele ser suficiente, más simple y más económico, a menos que aditivos específicos sean sensibles al oxígeno.

- Si su enfoque principal es la cerámica artística o tradicional: Una atmósfera inerte es innecesaria, ya que la química de los esmaltes y las pastas cerámicas está formulada para la cocción en un ambiente rico en oxígeno.

En última instancia, elegir la atmósfera de horno correcta es una decisión crítica que determina directamente la calidad, el rendimiento y la viabilidad de su componente cerámico.

Tabla resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Sinterización | Densificar polvos cerámicos en sólidos | Previene la oxidación para componentes densos y fuertes |

| Recocido | Aliviar tensiones internas en cerámicas | Evita la formación de capas de óxido y cambios de tensión |

| Soldadura fuerte | Unir cerámicas a metales u otras cerámicas | Asegura superficies limpias y libres de óxido para uniones fuertes |

Mejore su procesamiento cerámico con las soluciones avanzadas de hornos de KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté sinterizando carburo de silicio, recociendo nitruro de aluminio o soldando uniones cerámica-metal, nuestros hornos ofrecen atmósferas inertes confiables para prevenir la oxidación y la contaminación, asegurando propiedades de material superiores y consistencia del proceso.

Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su fabricación de cerámica—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico