En la investigación de laboratorio, los hornos tubulares rotatorios son instrumentos especializados utilizados para el procesamiento térmico continuo y de alta temperatura de materiales de flujo libre como polvos y gránulos. Sobresalen en aplicaciones como la sinterización de cerámica, el tostado de polvos y la síntesis de materiales avanzados donde el calentamiento uniforme y el control atmosférico son críticos para lograr resultados consistentes.

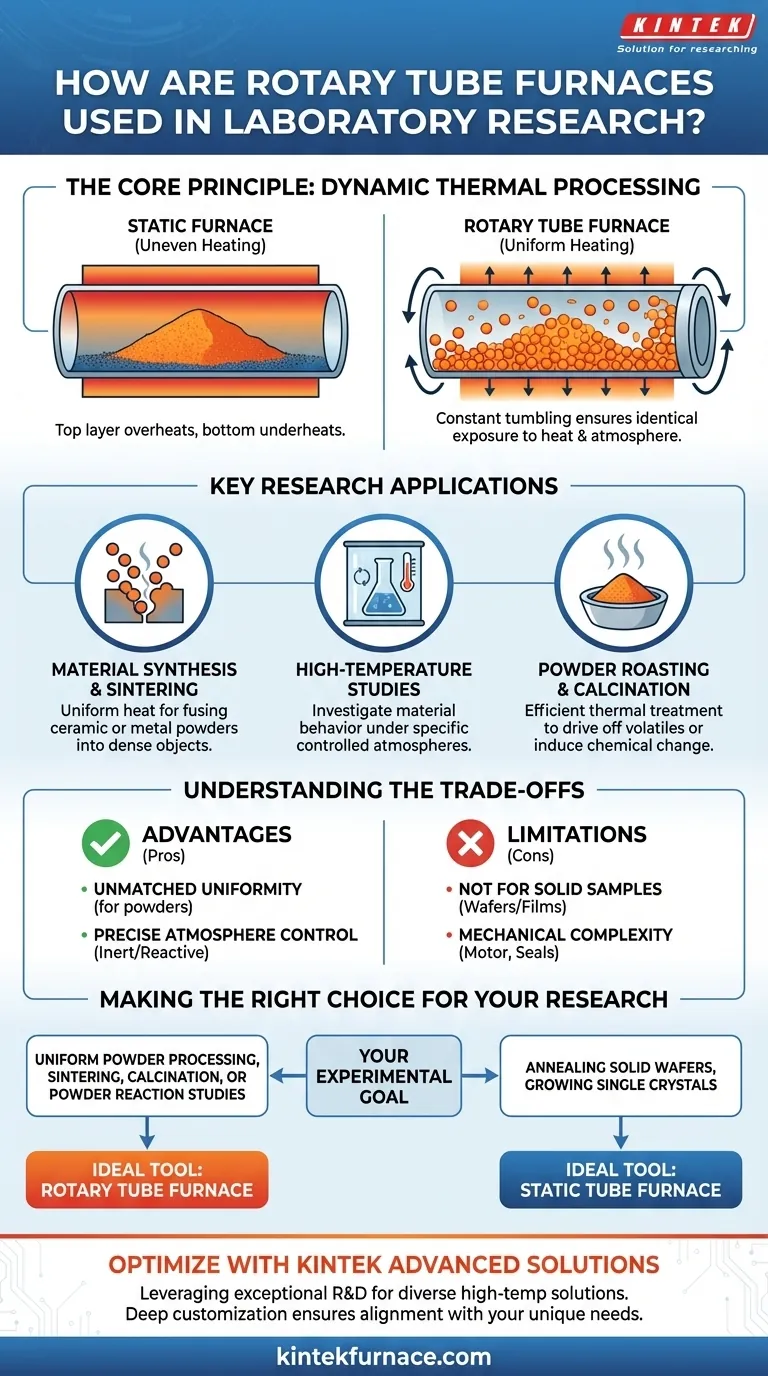

El desafío principal en el procesamiento de polvos a altas temperaturas es asegurar que cada partícula sea tratada de manera idéntica. Un horno tubular rotatorio resuelve esto al voltear constantemente el material, garantizando una exposición uniforme tanto al calor como a la atmósfera controlada, algo que un horno estático no puede lograr.

El Principio Fundamental: Procesamiento Térmico Dinámico

La característica definitoria de un horno tubular rotatorio es su capacidad para aplicar calor a una muestra que está en movimiento. Este enfoque dinámico es fundamentalmente diferente de los hornos de caja o tubulares estáticos y ofrece ventajas únicas para objetivos de investigación específicos.

Cómo Funciona: El Tubo Rotatorio

Un horno tubular rotatorio consta de un tubo cilíndrico, que contiene el material de la muestra, colocado dentro de una cámara de calentamiento. Un motor externo gira lentamente este tubo a lo largo de su eje horizontal. A medida que el tubo gira, el material suelto en su interior se voltea y mezcla continuamente mientras se calienta.

La Ventaja Crítica de la Rotación

Este volteo constante es la clave de la eficacia del horno. En un horno estático, una muestra de polvo permanecería inmóvil, lo que conduciría a un calentamiento desigual: la capa superior se calentaría más que la inferior, y solo la superficie interactuaría con la atmósfera del horno.

La rotación elimina este problema. Asegura que cada partícula esté expuesta uniformemente a la fuente de calor y a cualquier gas introducido, previniendo la aglomeración y dando como resultado un producto final mucho más homogéneo.

Aplicaciones Clave en la Investigación

Las capacidades únicas de los hornos tubulares rotatorios los hacen indispensables para varias áreas de la ciencia de materiales y la investigación química.

Síntesis y Sinterización de Materiales

Estos hornos se utilizan comúnmente para sintetizar materiales avanzados como cerámicas o nanomateriales. La distribución uniforme del calor es esencial para la sinterización de polvos metálicos o cerámicos, donde las partículas individuales deben calentarse con precisión para fusionarse en un objeto sólido y denso sin fundirse.

Estudios de Materiales a Alta Temperatura

Los investigadores utilizan estos hornos para estudiar las propiedades estructurales y los mecanismos de reacción de los materiales a altas temperaturas. La capacidad de controlar la atmósfera (por ejemplo, usando un gas inerte como argón o un gas reactivo) permite una investigación detallada de cómo se comportan los materiales bajo condiciones químicas y térmicas específicas.

Tostado y Calcinación de Polvos

La calcinación es un proceso de tratamiento térmico que provoca un cambio químico en un material, como la eliminación de componentes volátiles o agua. La mezcla continua dentro de un horno tubular rotatorio asegura que este proceso ocurra de manera completa y eficiente en todo el lote de polvo.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, un horno tubular rotatorio es una herramienta especializada. Comprender sus fortalezas y limitaciones específicas es crucial para una aplicación adecuada.

Ventaja: Uniformidad Inigualable para Polvos

Para cualquier proceso que involucre polvos o gránulos sueltos que requieran un tratamiento térmico excepcionalmente consistente, el horno tubular rotatorio es la opción superior. La mezcla dinámica que proporciona no puede replicarse en un sistema estático.

Ventaja: Control Preciso de la Atmósfera

Al igual que otros hornos tubulares avanzados, los modelos rotatorios ofrecen un excelente control sobre la atmósfera interna. Esto permite a los investigadores realizar reacciones en ambientes inertes, oxidantes o reductores e incluso alterar esas condiciones durante un único ciclo de procesamiento.

Limitación: No para Muestras Sólidas

La limitación principal es el tipo de muestra. Estos hornos están diseñados exclusivamente para materiales sueltos y de flujo libre. No son adecuados para procesar objetos sólidos, monocristales o películas delgadas sobre un sustrato.

Limitación: Complejidad Mecánica

La adición de un motor, sellos y un mecanismo de rotación hace que estos hornos sean más complejos mecánicamente y, en general, más caros que sus homólogos estáticos. El mantenimiento de los sellos giratorios también es una consideración clave.

Tomando la Decisión Correcta para su Investigación

La selección del horno correcto depende completamente del material que esté procesando y de su objetivo experimental.

- Si su enfoque principal es el procesamiento uniforme de polvos, la sinterización o la calcinación: Un horno tubular rotatorio es la herramienta ideal para garantizar resultados homogéneos y repetibles.

- Si su enfoque principal es el recocido de una oblea sólida o el crecimiento de un monocristal: Un horno tubular estático es la opción más apropiada y sencilla.

- Si su enfoque principal es estudiar reacciones en un polvo bajo una atmósfera controlada: Un horno tubular rotatorio es superior porque garantiza que toda la muestra interactúe con el gas, no solo la capa superficial.

En última instancia, elegir el horno correcto comienza con la comprensión de que su diseño está hecho a medida para resolver el desafío específico del procesamiento uniforme de polvos.

Tabla Resumen:

| Aplicación | Beneficio Clave | Caso de Uso Ideal |

|---|---|---|

| Síntesis y Sinterización de Materiales | Calentamiento uniforme para la fusión de partículas | Cerámicas, nanomateriales |

| Estudios de Materiales a Alta Temperatura | Atmósfera controlada para reacciones | Investigación del comportamiento de materiales bajo condiciones específicas |

| Tostado y Calcinación de Polvos | Tratamiento térmico completo y eficiente | Eliminación de volátiles o agua de polvos |

¡Optimice el procesamiento de polvos de su laboratorio con los avanzados hornos tubulares rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una uniformidad y eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden elevar los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿En qué entornos se consideran indispensables los hornos de tubo rotatorio? Esencial para el procesamiento térmico uniforme

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿Cuál es el papel de los hornos tubulares rotatorios en el sector energético? Aumentar la eficiencia en el procesamiento de biomasa y materiales para baterías