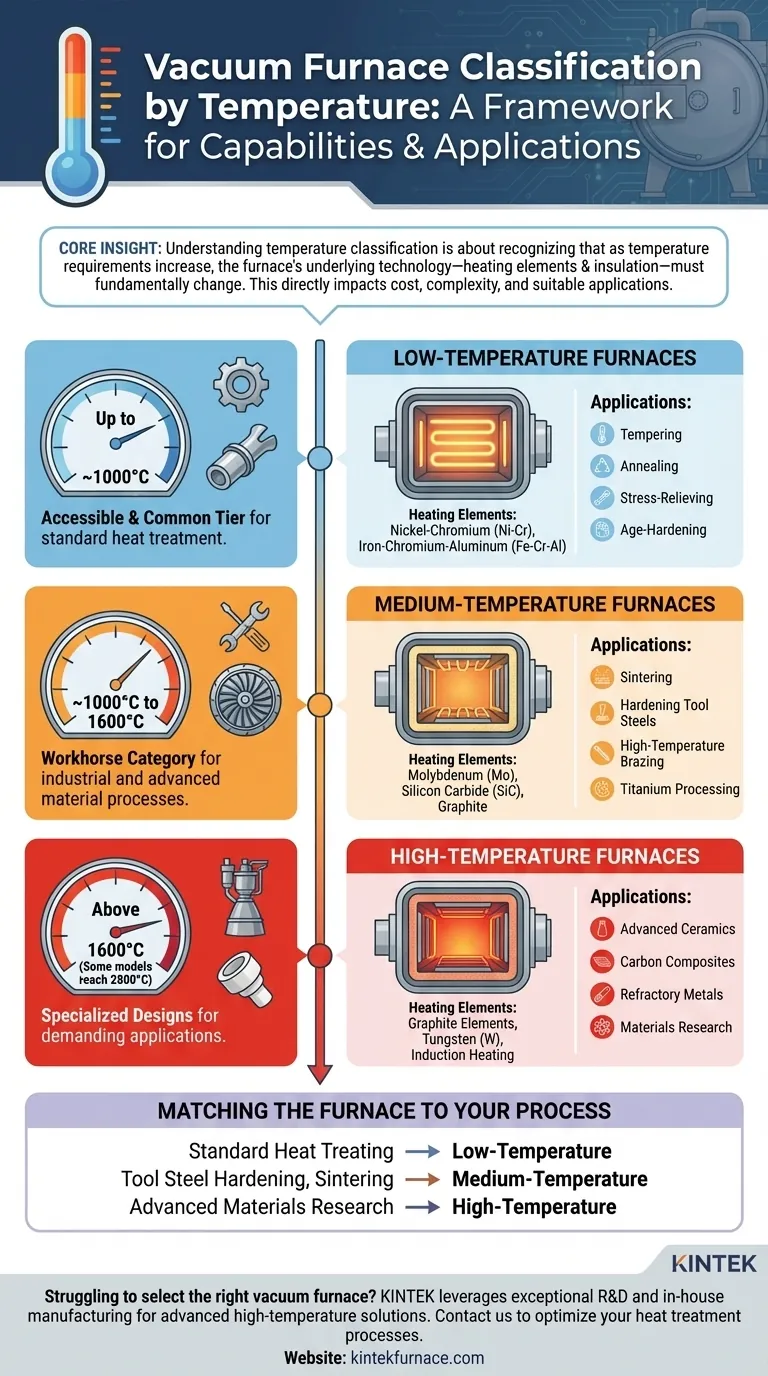

En esencia, la clasificación de los hornos de vacío por temperatura proporciona un marco para comprender sus capacidades y aplicaciones previstas. Los hornos se agrupan en tres categorías principales: baja temperatura (hasta aproximadamente 1000 °C), media temperatura (hasta 1600 °C) y alta temperatura (a menudo superando los 2000 °C), con algunos modelos especializados que alcanzan los 2800 °C. Estos rangos no son arbitrarios; están dictados por los materiales fundamentales utilizados para los elementos calefactores y el aislamiento.

Comprender la clasificación de la temperatura no se trata tanto de memorizar números específicos como de reconocer que a medida que aumentan los requisitos de temperatura, la tecnología subyacente del horno, desde sus elementos calefactores hasta su aislamiento, debe cambiar fundamentalmente. Esto afecta directamente su costo, complejidad y aplicaciones adecuadas.

Las clasificaciones principales de temperatura

La forma más común de categorizar los hornos de vacío es por su temperatura máxima de funcionamiento. Esto se correlaciona directamente con los tipos de materiales y procesos que el horno puede manejar.

Hornos de baja temperatura (hasta ~1000 °C)

Estos hornos están diseñados para procesos que no requieren calor extremo. Representan el nivel más accesible y común de tratamiento térmico al vacío.

Los elementos calefactores suelen estar hechos de aleaciones como níquel-cromo (Ni-Cr) o hierro-cromo-aluminio (Fe-Cr-Al), que ofrecen un rendimiento y una longevidad fiables dentro de este rango de temperatura.

Las aplicaciones comunes incluyen el revenido, recocido, alivio de tensiones y endurecimiento por envejecimiento de varios aceros y aleaciones no ferrosas.

Hornos de temperatura media (~1000 °C a 1600 °C)

Este rango es una categoría de gran utilidad para muchos procesos industriales y de materiales avanzados, que requieren una construcción y materiales más robustos que los modelos de baja temperatura.

Los elementos calefactores deben actualizarse a materiales como molibdeno (Mo), carburo de silicio (SiC) o grafito. El aislamiento también se vuelve más crítico, a menudo utilizando fieltros compuestos de carbono o cerámica.

Estos hornos son esenciales para la sinterización, el endurecimiento de aceros para herramientas, la soldadura fuerte a alta temperatura y el procesamiento de aleaciones de titanio. Algunas fuentes pueden subdividir este rango, refiriéndose a modelos de 1200 °C o 1400 °C para procesos específicos.

Hornos de alta temperatura (superiores a 1600 °C)

Operar a estas temperaturas extremas requiere diseños y materiales altamente especializados capaces de soportar un estrés térmico intenso en vacío.

El calentamiento se logra típicamente con elementos de grafito de alta pureza, tungsteno (W), o mediante métodos de calentamiento por inducción sin contacto. El aislamiento es casi exclusivamente fieltro a base de grafito.

Estos hornos se utilizan para las aplicaciones más exigentes, como el procesamiento de cerámicas avanzadas, materiales compuestos de carbono, metales refractarios y la realización de investigación avanzada de materiales. Los modelos pueden alcanzar temperaturas de 2400 °C o incluso 2800 °C.

Comprensión de las compensaciones de ingeniería

La clasificación de temperatura de un horno no es solo una configuración; es un reflejo de sus limitaciones fundamentales de ingeniería y ciencia de materiales. Elegir el correcto implica comprender estas compensaciones inherentes.

Los elementos calefactores dictan el límite

No se puede simplemente hacer funcionar un horno de baja temperatura a alta temperatura. Los elementos calefactores y el aislamiento definen el techo operativo.

Un elemento de hierro-cromo diseñado para 800 °C se degradaría y fallaría rápidamente si se le exigiera 1600 °C. Asimismo, los materiales utilizados en un horno de grafito de alta temperatura suelen ser excesivos y menos eficientes para procesos de baja temperatura.

Nomenclatura específica de la aplicación

Si bien el marco de baja, media y alta temperatura es una guía útil, los fabricantes a menudo clasifican los hornos por su función específica, lo que implica un rango de temperatura.

Por ejemplo, un "Horno de soldadura fuerte al vacío" es típicamente una unidad de temperatura media, mientras que un "Horno de sinterización al vacío" puede ser de temperatura media o alta según el material que se sinterice.

La temperatura es solo una parte de la ecuación

Una clasificación completa también considera otros parámetros críticos. Los hornos también se clasifican por su nivel de vacío (por ejemplo, alto vacío frente a ultra alto vacío) y su método de enfriamiento (por ejemplo, enfriamiento por gas frente a enfriamiento por aceite).

Estos factores, combinados con la temperatura, determinan la idoneidad final del horno para un material y un resultado deseado específicos.

Emparejando el horno con su proceso

Seleccionar el horno correcto es una decisión crítica que afecta la calidad del proceso, el costo operativo y la longevidad del equipo. Su aplicación principal debe ser el factor decisivo.

- Si su enfoque principal es el tratamiento térmico estándar (revenido, recocido, alivio de tensiones): Un horno de baja temperatura (hasta 1000 °C) es la opción más rentable y adecuada.

- Si su enfoque principal es el endurecimiento de aceros para herramientas, la sinterización o las aleaciones de soldadura fuerte: Un horno de temperatura media (~1600 °C) proporciona la capacidad necesaria y es un estándar versátil para muchas industrias.

- Si su enfoque principal es la investigación de materiales avanzados o el procesamiento de cerámicas y metales refractarios: Un horno de alta temperatura (superior a 1600 °C) con elementos de grafito o tungsteno es la única opción que puede satisfacer estas demandas.

Al comprender que los rangos de temperatura están directamente relacionados con la ciencia de los materiales y la ingeniería, puede tomar una decisión técnica y financiera más informada para su objetivo específico.

Tabla resumen:

| Rango de temperatura | Elementos calefactores clave | Aplicaciones comunes |

|---|---|---|

| Hasta ~1000°C | Níquel-Cromo (Ni-Cr), Hierro-Cromo-Aluminio (Fe-Cr-Al) | Revenido, recocido, alivio de tensiones, endurecimiento por envejecimiento |

| ~1000°C a 1600°C | Molibdeno (Mo), Carburo de Silicio (SiC), Grafito | Sinterización, endurecimiento de aceros para herramientas, soldadura fuerte a alta temperatura, procesamiento de titanio |

| Superior a 1600°C | Grafito, Tungsteno (W), Calentamiento por inducción | Cerámicas avanzadas, compuestos de carbono, metales refractarios, investigación de materiales |

¿Le cuesta seleccionar el horno de vacío adecuado para sus necesidades específicas de temperatura y aplicación? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior