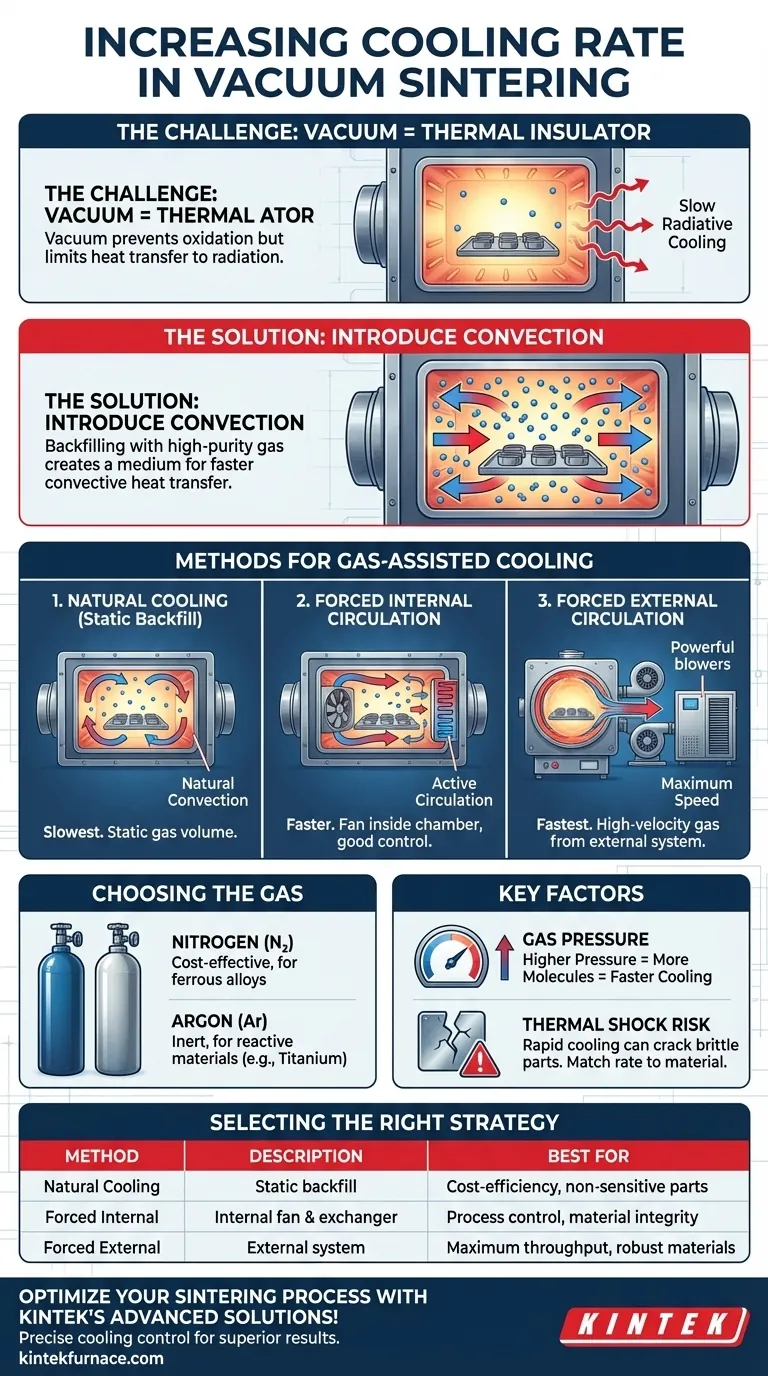

Para aumentar la velocidad de enfriamiento en el sinterizado al vacío, debe introducir un gas de alta pureza en la cámara del horno una vez que se complete el ciclo de calentamiento. El vacío es un potente aislante térmico, lo que significa que el calor se disipa muy lentamente solo por radiación. Al rellenar la cámara con un gas como nitrógeno o argón, se crea un medio para una transferencia de calor convectiva mucho más rápida, que se puede acelerar aún más con la circulación forzada.

El desafío central del sinterizado al vacío es que el entorno ideal para el proceso (el vacío) es inherentemente deficiente para un enfriamiento rápido. La solución es pasar intencionadamente de un enfriamiento lento por radiación a un enfriamiento convectivo eficiente mediante la introducción de un gas circulante.

El problema central: la transferencia de calor en el vacío

Por qué el vacío crea un cuello de botella en el enfriamiento

Un ambiente de vacío es esencial para un sinterizado de alta calidad. Previene la oxidación y elimina los gases atrapados, lo que mejora la densidad, la resistencia y la integridad de la pieza final.

Sin embargo, este mismo vacío se convierte en un obstáculo significativo durante la fase de enfriamiento. Con muy pocas moléculas para transferir energía térmica, el calor solo puede escapar de la pieza a través de una lenta radiación térmica.

El cambio de radiación a convección

Para superar esto, el proceso debe pasar de un vacío a un ambiente lleno de gas para la etapa de enfriamiento.

La introducción de un gas crea un medio para la convección. El calor se mueve de las piezas calientes a las moléculas de gas, que luego pueden circular y enfriarse activamente, aumentando drásticamente la velocidad de eliminación de calor.

Métodos para el enfriamiento asistido por gas

Enfriamiento natural (relleno estático)

El método más simple es rellenar la cámara del horno con un volumen estático de gas de alta pureza, generalmente nitrógeno o argón.

Esto permite la convección natural, donde el gas caliente sube, se enfría en las paredes de la cámara y baja. Aunque es significativamente más rápido que el enfriamiento en vacío, es el más lento de los métodos de enfriamiento por gas.

Enfriamiento forzado: la clave para ciclos rápidos

El enfriamiento forzado utiliza un ventilador o soplador para hacer circular activamente el gas, creando un efecto de enfriamiento potente y controlado. Este es el estándar para operaciones de alto rendimiento.

Circulación interna

En esta configuración, un ventilador de alta temperatura se encuentra dentro de la cámara del horno. Hace circular el gas sobre la carga de trabajo y a través de un intercambiador de calor incorporado (generalmente refrigerado por agua).

Este método proporciona un aumento sustancial en la velocidad y el control del enfriamiento, todo dentro de un sistema autónomo.

Circulación externa

Para las velocidades de enfriamiento más rápidas posibles, se utiliza un sistema externo. El gas caliente se extrae de la cámara del horno, se pasa a través de un potente intercambiador de calor externo y luego se sopla de nuevo a la cámara a alta velocidad.

Este enfoque ofrece la máxima potencia de enfriamiento porque el sistema de intercambio de calor no está limitado por el tamaño del interior del horno.

Comprender las compensaciones

Elección del gas de enfriamiento adecuado

Los gases de enfriamiento más comunes son el nitrógeno y el argón de alta pureza.

El nitrógeno es rentable y adecuado para la mayoría de las aleaciones ferrosas y materiales no reactivos. El argón es completamente inerte y es necesario para materiales que podrían reaccionar con el nitrógeno a altas temperaturas, como ciertas aleaciones de titanio o aceros inoxidables.

El papel crítico de la presión del gas

La velocidad de enfriamiento es directamente proporcional a la presión del gas. Una presión más alta (por ejemplo, 2 bar frente a 0,9 bar) significa que hay más moléculas de gas disponibles para absorber y transferir el calor de las piezas. Los sistemas modernos a menudo utilizan el temple a sobrepresión por esta razón.

El riesgo de choque térmico

El objetivo no siempre es la máxima velocidad. El enfriamiento rápido puede inducir un choque térmico, provocando grietas o deformaciones, especialmente en piezas con geometrías complejas o aquellas hechas de materiales frágiles.

La velocidad de enfriamiento debe ajustarse cuidadosamente a las especificaciones del material para garantizar la estabilidad dimensional y evitar fallos en las piezas. Por eso, los ventiladores de velocidad variable son una característica crítica en los hornos avanzados.

Selección de la estrategia de enfriamiento adecuada

La elección del método de enfriamiento correcto depende completamente del equilibrio entre la velocidad de producción y los requisitos metalúrgicos de su material.

- Si su objetivo principal es el máximo rendimiento para materiales robustos: Un sistema de enfriamiento forzado por circulación externa con gas a alta presión es la solución más eficaz.

- Si su objetivo principal es el control del proceso y la integridad del material: Un sistema de circulación interna de velocidad variable ofrece un fuerte equilibrio entre la velocidad y la capacidad de gestionar los gradientes térmicos.

- Si su objetivo principal es la rentabilidad para piezas no sensibles: Un simple relleno de gas estático (enfriamiento natural) es la opción de menor costo y puede ser suficiente para sus necesidades.

Al comprender estos principios de enfriamiento, puede controlar con precisión su ciclo de sinterizado para satisfacer tanto las demandas de producción como las especificaciones de la pieza final.

Tabla resumen:

| Método | Descripción | Mejor para |

|---|---|---|

| Enfriamiento natural | Relleno estático de gas para convección natural | Rentabilidad, piezas no sensibles |

| Enfriamiento forzado - Interno | Ventilador y intercambiador de calor internos para enfriamiento controlado | Control del proceso e integridad del material |

| Enfriamiento forzado - Externo | Sistema externo para máxima potencia de enfriamiento | Máximo rendimiento para materiales robustos |

¡Optimice su proceso de sinterizado con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan un control preciso del enfriamiento para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío