En resumen, los materiales abrasivos y corrosivos no cambian el tamaño o las dimensiones fundamentales de un horno rotatorio, pero dictan completamente la selección de sus materiales internos. La estrategia principal es proteger la carcasa de acero estructural revistiendo el interior del horno con materiales refractarios especializados y resistentes al desgaste, diseñados para soportar el ataque abrasivo o químico específico.

El desafío central no es construir un horno más grande, sino construir uno más inteligente. La carcasa de acero proporciona la estructura, pero el revestimiento refractario interno actúa como un escudo sacrificado, y su especificación es el factor más crítico que determina la vida útil operativa y los costos de mantenimiento del horno al procesar materiales agresivos.

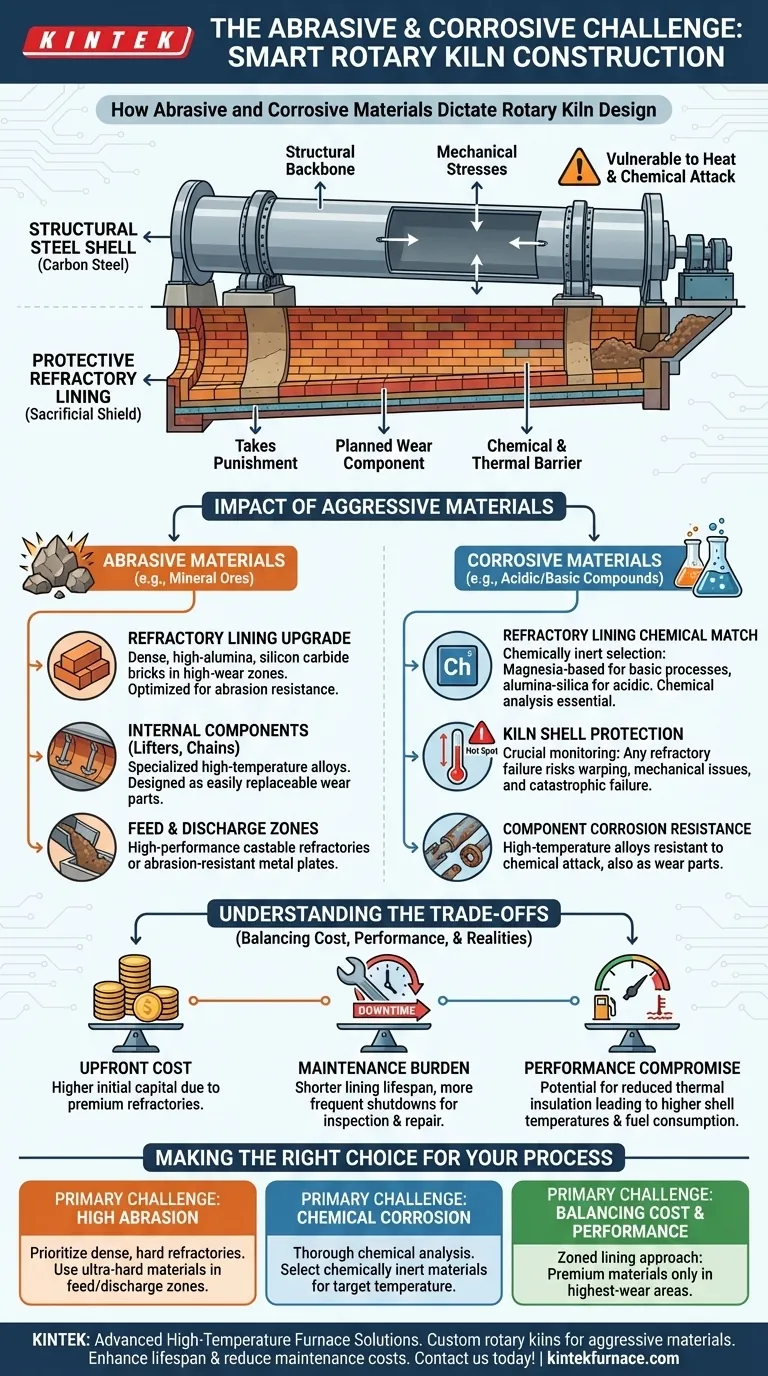

El Principio Central: Un Sistema de Capas

Un horno rotatorio se entiende mejor como un sistema de dos partes: una carcasa exterior estructural y un revestimiento interior protector. Los materiales abrasivos y corrosivos fuerzan una separación explícita de estas funciones.

La Carcasa del Horno: La Columna Vertebral Estructural

El cilindro exterior del horno casi siempre está hecho de acero al carbono. Su trabajo es proporcionar la integridad estructural para abarcar los soportes, contener el material y manejar las inmensas tensiones mecánicas de la rotación.

Sin embargo, esta carcasa de acero tiene poca resistencia a las altas temperaturas, la abrasión directa y la corrosión química. Debe protegerse en todo momento.

El Revestimiento Refractario: El Escudo Sacrificado

El refractario es un revestimiento cerámico, ya sea de ladrillo o moldeable, instalado dentro de la carcasa de acero. Su único propósito es soportar el castigo (calor, ataque químico y desgaste abrasivo) para que la carcasa no tenga que hacerlo.

Cuando se procesan materiales agresivos, este revestimiento ya no es solo para aislamiento térmico; se convierte en un componente de desgaste planificado. La elección del refractario es la decisión de ingeniería central.

Cómo Afectan los Materiales Agresivos a los Componentes Clave

La necesidad de un escudo refractario robusto tiene un efecto en cascada en el diseño y la operación a largo plazo del horno.

El Revestimiento Refractario en Sí

Este es el componente más directamente afectado. En lugar de un ladrillo térmico estándar, el material debe mejorarse.

- Para la abrasión: Los ingenieros seleccionan refractarios densos y de alta resistencia como alúmina de alta pureza o incluso carburo de silicio en zonas de alto desgaste.

- Para la corrosión: La selección es un juego de correspondencia química. Por ejemplo, un proceso básico podría requerir ladrillos a base de magnesita, mientras que uno ácido requiere ladrillos de alúmina-sílice. El objetivo es elegir un refractario que sea químicamente inerte al material del proceso a la temperatura de funcionamiento.

La Carcasa del Horno

Aunque el material de la carcasa en sí no cambie, su riesgo operativo aumenta drásticamente. Cualquier fallo o brecha en el revestimiento refractario puede provocar un "punto caliente" en la carcasa de acero.

Este sobrecalentamiento localizado puede deformar permanentemente la carcasa, causando graves problemas mecánicos y pudiendo provocar un fallo catastrófico. Por lo tanto, la monitorización de la temperatura de la carcasa se convierte en una tarea de mantenimiento crítica.

Componentes Internos (Levantadores, Cadenas, Presas)

Cualquier hardware interno utilizado para mejorar la transferencia de calor o controlar el flujo de material está directamente expuesto al proceso. Estos componentes, como los levantadores metálicos o las cadenas, deben fabricarse con aleaciones especializadas de alta temperatura elegidas por su resistencia a la abrasión y la corrosión.

A menudo, estos componentes internos están diseñados como piezas de desgaste, destinadas a un reemplazo frecuente y relativamente fácil en comparación con el revestimiento refractario en sí.

Zonas de Alimentación y Descarga

Los puntos donde el material entra y sale del horno experimentan un desgaste extremo. Estas zonas a menudo se protegen con refractarios moldeables especializados de alto rendimiento o placas metálicas resistentes a la abrasión que son más fáciles de reparar o reemplazar que el trabajo de ladrillo principal del horno.

Comprender las Compensaciones

Elegir una estrategia de construcción para materiales abrasivos o corrosivos implica equilibrar el costo, el rendimiento y las realidades operativas.

El Costo Inicial

Los refractarios de alto rendimiento, resistentes a la abrasión o a la corrosión química son significativamente más caros que los ladrillos refractarios estándar. Esto aumenta el costo de capital inicial de la instalación del horno.

La Carga de Mantenimiento

Un revestimiento diseñado para manejar materiales agresivos sigue siendo una pieza consumible. Su vida útil será más corta, lo que conducirá a paradas del horno más frecuentes para inspección, parcheo o proyectos completos de revestimiento. Este tiempo de inactividad representa un costo operativo importante.

El Compromiso de Rendimiento

En algunos casos, el material refractario más duradero puede no tener las mejores propiedades de aislamiento térmico. Esto puede provocar temperaturas de carcasa más altas y un mayor consumo de combustible, lo que representa una compensación directa entre la longevidad mecánica y la eficiencia térmica.

Tomar la Decisión Correcta para su Proceso

Su estrategia de selección de materiales debe guiarse por el desafío principal que enfrenta.

- Si su enfoque principal es gestionar la alta abrasión: Priorice refractarios densos y duros (p. ej., alúmina de alta pureza) en el cuerpo principal y considere materiales ultraduros como el carburo de silicio en las zonas de alimentación y descarga.

- Si su enfoque principal es resistir la corrosión química: Realice un análisis químico exhaustivo de su proceso y consulte con expertos en refractarios para seleccionar un material que sea químicamente inerte a su temperatura objetivo.

- Si su enfoque principal es equilibrar el costo y el rendimiento: Considere un enfoque de revestimiento zonificado, utilizando refractarios premium de alto costo solo en las áreas de mayor desgaste y opciones más económicas en las secciones menos críticas.

En última instancia, aceptar que el revestimiento interno es un componente consumible es la clave para diseñar y operar un horno rotatorio confiable y rentable para aplicaciones agresivas.

Tabla Resumen:

| Aspecto | Impacto en la Construcción del Horno Rotatorio |

|---|---|

| Revestimiento Refractario | Mejorado a materiales densos y de alta resistencia (p. ej., alúmina de alta pureza, carburo de silicio) para abrasión o tipos químicamente inertes (p. ej., magnesita, alúmina-sílice) para resistencia a la corrosión. |

| Carcasa del Horno | Permanece como acero al carbono pero requiere protección; el fallo en el revestimiento puede provocar puntos calientes, deformación y posible fallo catastrófico. |

| Componentes Internos | Fabricados con aleaciones especializadas de alta temperatura para resistencia a la abrasión y la corrosión, diseñados como piezas de desgaste fácilmente reemplazables. |

| Zonas de Alimentación/Descarga | Protegidas con refractarios moldeables de alto rendimiento o placas resistentes a la abrasión para una reparación y reemplazo más sencillos. |

| Compensaciones | Costos iniciales más altos, mayor tiempo de inactividad por mantenimiento y posibles compromisos en la eficiencia térmica debido a la selección del refractario. |

¡Mejore su horno rotatorio para un rendimiento superior con KINTEK! Nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios personalizados diseñados para manejar materiales abrasivos y corrosivos. Al aprovechar una profunda I+D y la fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales e industriales únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD duraderos, lo que garantiza una protección y eficiencia duraderas. No permita que los desafíos de los materiales frenen su progreso: ¡contáctenos hoy para discutir cómo podemos mejorar la vida útil de su horno y reducir los costos de mantenimiento!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores